لوله و اتصالات پلی اتیلن، پلاستیکهایی هستند که از ترکیب مواد اولیه پلی اتیلن با رنگدانهها (مستربچهایی با رنگهای متفاوت)، آنتیاکسیدانها، پایدارکنندهها و مواد دیگری که موجب بهبود خواص و عملکرد آنها در طول چرخه تولید و زمان استفاده در پروژه میشود، شکل میگیرند.

برای درک بهتر این توضیحات بهتر است بدانید که:

- رنگدانهها: مواد جامدی هستند که به شکل گرانول به بازار عرضه شده و قابلیت این را دارند که از طریق مخلوطشدن با گرانولهای پلی اتیلن بیرنگ یا همان نچرال، رنگهای مشکی، آبی، زرد، نارنجی یا هر رنگ دیگری را به آن ببخشند.

علاوهبراین، رنگدانهها میتوانند حاوی موادی باشند که خصوصیات و ویژگیهای خاصی را در پلی اتیلن ایجاد کنند.

- آنتیاکسیدانها: افزودنیهایی هستند که از تخریب پلی اتیلن در مجاورت اکسیژن جلوگیری بهعمل آورده و در واقع مانع تشکیل رادیکالهای آزاد در آن میشوند. باید بدانید که واکنش رادیکالهای آزاد با اکسیژن، سبب افت خواص فیزیکی و مکانیکی پلی اتیلن میشود.

- پایدارکنندهها: گرانولهایی هستند که بهطورکلی، از پلی اتیلن در برابر شرایط محیطی مختلف مانند: نور شدید، گرمای زیاد، تجمع الکتریسیته ساکن، اشتعال و … محافظت میکنند. از جمله آنها میتوان به Anti UV، Anti-Oxidant، دوده، مواد بهتأخیراندازنده شعله و … اشاره کرد.

مطالب این مقاله

آیا میدانید که مواد اولیه پلی اتیلن، پلیمر گرمانرم (Thermoplastic) هستند یا گرماسخت (Thermoset)؟

بهطورکلی، پلیمرها به دو دسته گرمانرم و گرماسخت تقسیمبندی میشوند. پلیمرهای گرمانرم، موادی هستند که تحت حرارتدهی: بهآسانی تغییر شکل داده، جریانیافته، چندین مرتبه قالبگیری شده و قابلیت استفاده چندباره را دارند.

پلیمرهای گرماسخت، مواد پلیمری هستند که در اثر گرمادیدن: پختشده، شکلگرفته، بعد از شکلگیری سختشده و دیگر در اثر حرارت، تغییر شکل نداده و جریان پیدا نمیکنند.

از هر دو دسته پلیمرها، برای تولید لوله پلی اتیلن و اتصالات پلی اتیلن استفاده میشود.

تفاوت عمده پلیمرهای گرمانرم و گرماسخت در این است که، محصولاتی که از پلیمرهای گرمانرم تولید میشوند، قابلیت این را دارند که مجدداً ذوبشده و طی فرآیند اکستروژن یا قالبزنی به محصول دیگری تبدیل شوند.

اما محصولات بهدستآمده از پلیمرهای گرماسخت، به دلیل شکل ذوبنشدنی و نامحلولشان، دیگر نمیتوانند فرآیند برگشت و ذوب مجدد را تجربه کرده و به محصول جدیدی تبدیل شوند.

علت این امر این است که محصول گرماسخت، در اثر حرارت، قبل از اینکه به نقطه ذوب خود برسد، تخریب میشود. چون دمای تجزیهاش پایینتر از دمای ذوب آن قرار دارد؛ اما همین ویژگی سبب میشود که بتوانیم ترکیبات بسیار قوی را از ترکیب پلیمرهای گرماسخت با تقویتکنندهها بسازیم.

لولههای تقویتشده با فایبرگلاس (Fiberglass-reinforced pipe) یکی از متداولترین لولههای گرماسخت هستند.

شایان ذکر است که مواد اولیه پلی اتیلن به همراه پلی پروپیلن و پلی وینیل کلراید (PVC) در دسته پلیمرهای گرمانرم قرار میگیرند.

این پلیمرها قابلیت این را دارند که در حالت مذاب شکلدهی شده و به محصولات مختلفی مانند لوله، اتصالات شامل: اتصالات پلی اتیلن تزریقی و اتصالات پلی اتیلن پیچی و اتصالات پلی اتیلن دست ساز (مایتری) و اتصالات پلی اتیلن برنچی و اتصالات پلی اتیلن الکتروفیوژن، و شیرآلات تبدیل شوند.

چگونگی ساخت مواد اولیه پلی اتیلن

پلیمرها (بسپارها)، هیدروکربنهای بزرگی هستند که از فرآیند پلیمریزاسیونِ (پیوند شیمیایی پیدرپی) واحدهای مولکولی کوچک به نام مونومر (تکپار) تشکیل میشوند.

یکی از متداولترین پلیمرها، مولکول پلی اتیلن است که از اتصال مکرر واحدهای اتیلن بهوجود میآید. اتیلن یک گاز بیرنگ است که از ۲ اتم کربن با پیوند دوگانه، و ۴ اتم هیدروژن حاصل شده است.

در فرآیند تولید مواد اولیه پلی اتیلن، ابتدا پیوند دوگانه بین ۲ اتم کربن شکستهشده و هر دوی آنها برای برقراری پیوند با یک اتم دیگر، مستعد میشوند.

در مرحله بعد، تکتک واحدهای اتیلن که پیوند دوگانهشان شکستهشده، در کنار یکدیگر قرارگرفته و با هم پیوند شیمیایی برقرار میکنند. این تکرار و برقراری پیوند تا جایی ادامه پیدا میکند که واکنش متوقف و طول زنجیر ثابت شده و مولکول بزرگ پلی اتیلن تشکل شود.

فرآیند پلیمریزهشدن اتیلن، در سیستمهای راکتوری، با بهکارگیری کاتالیزورهای متفاوت و تحت شرایط مختلف فشار و دما انجام میپذیرد.

مواد اولیه پلی اتیلن یا فقط با بهکارگیری مونومر اتیلن تولید میشوند که به آنها هوموپلیمر میگویند، یا در فرآیند پلیمریزاسیون آنها، از مونومرهایی مثل بوتن، پروپن، هگزن و اکتن، که به آنها کومونومر (Co-monomer) میگویند، استفاده میشود؛ در این حالت به روش پلیمریزاسیون، کوپلیمریزاسیون (Co-polymerization) و به پلیمرهای حاصل از آن کوپلیمر گفته میشود.

پارامترهای حائز اهمیت در مواد اولیه پلی اتیلن

چگالی، بلورینگی، وزن مولکولی و توزیع وزن مولکولی از جمله شاخصههای مهمی هستند که نقش تعیینکنندهای در خواص فیزیکی و ویژگیهای نهایی پلی اتیلن دارند. لطفاً برای آشنایی بیشتر با این شاخصهها، موارد الف تا ت را دنبال کنید.

الف) چگالی مواد اولیه پلی اتیلن

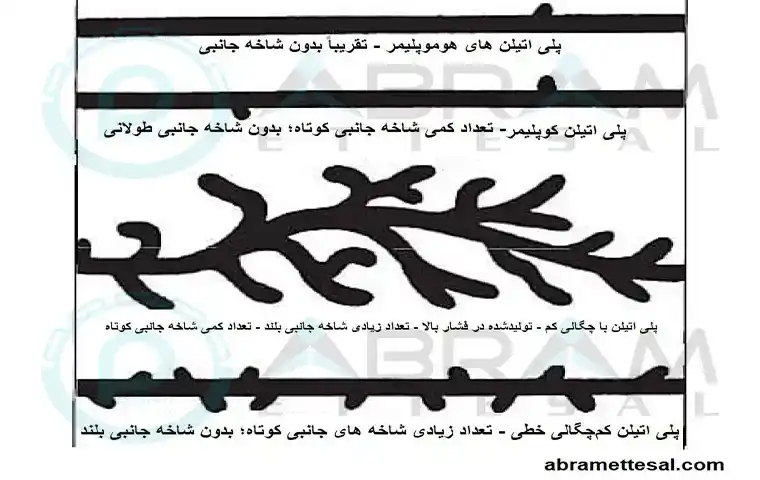

مولکولهای پلی اتیلن، بسته به تعداد شاخههای جانبی موجود در آرایش مولکولی آنها، چگالیهای متفاوتی دارند. بهطورکلی، هر چقدر که اتیلن تحت فشار بالاتری پلیمریزهشده و به پلی اتیلن تبدیل شود، میزان شاخهایشدن زنجیر اصلی بیشتر شده و تعداد شاخههای جانبی افزایش مییابد.

همین افزایش تعداد شاخههای جانبی، موجب کاهش چگالی شده و اصطلاحاً پلی اتیلن سبکتری تولید میشود. علت این امر این است که حضور شاخههای جانبی، از قرارگرفتن تنگاتنگ زنجیرها ممانعت به عمل میآورد.

در حقیقت مولکولهای پلی اتیلن از لحاظ مقدار چگالی، به انواع زیر تقسیمبندی میشوند:

- پلی اتیلن سبک LDPE=Low-Density Polyethylene (فرآیند پرفشار)

- پلی اتیلن سبک خطی LLDPE=Linear-Low-Density Polyethylene (پیشرفت فرآیند به سمت کمفشار)

- پلی اتیلن با چگالی متوسط (هر دو فرآیند پرفشار و کمفشار)

- پلی اتیلن سنگین HDPE=High Density Polyethylene (فرآیند کمفشار با استفاده از مقدار کمی کومونومر که کوپلیمر از آن حاصل میشود)

- پلی اتیلن سنگین HDPE=High Density Polyethylene (فرآیند کمفشار بدون حضور کومونومر که هوموپلیمر ا آن حاصل میشود)

بهطورکلی:

پلیمریزاسیون پرفشار ← تعداد شاخههای جانبی زیاد ← تراکم ساختار کم ← چگالی کم

پلیمریزاسیون کمفشار ← تعداد شاخههای جانبی کم ← تراکم ساختار زیاد ← چگالی زیاد

ب) بلورینگی (Crystallinity) مواد اولیه پلی اتیلن

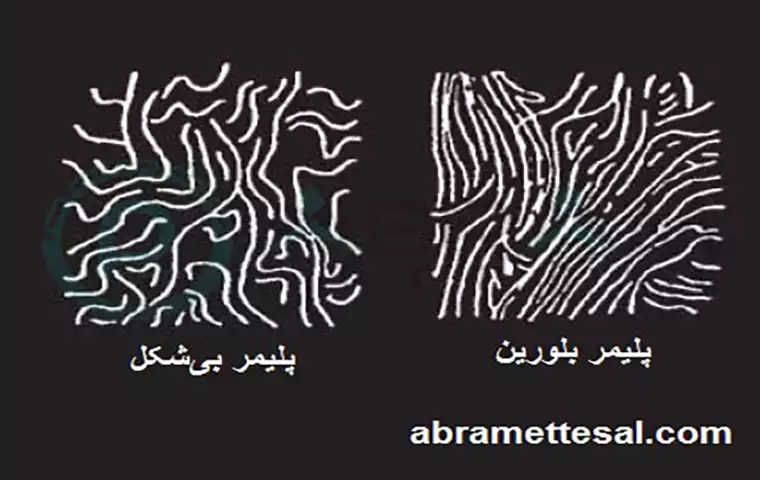

آرایش مولکولی در پلیمرها، به دو صورت بلورین (منظم)، یا آمورف (بینظم) شکل میگیرد. پلی اتیلن، پلیمری است که آرایش مولکولی آن تلفیقی از آرایش بلورین و آمورف در کنار یکدیگر است؛ به همین دلیل آن را نیمه بلورین مینامند.

جالب است بدانید، هر چقدر آرایش مولکولی، بیشتر به سمت بلورین پیش میرود، فضای بین مولکولی کمتر شده و در واقع ساختار فشردهتر میشود.

بر این اساس، ساختار مواد اولیه پلی اتیلن سنگین تا %۹۰ بلورین است ولی پلی اتیلن سبک، نهایتاً %۴۰ بلورینگی دارد. از طرفی میدانیم، پلی اتیلنی که تعداد شاخههای جانبی کمتری دارد، تراکم و فشردگی ساختار آن بیشتر بوده و در نتیجه چگالی بیشتری دارد.

پس با علم به این موارد، میتوانیم یک رابطه معنادار بین چگالی و درجه بلورینگی پلی اتیلن پیدا کنیم. به این صورت که، چگالی نواحی که آرایش بلورین دارند، به دلیل فشردگی زنجیرها، بیشتر از مناطقی است که آرایش آمورف دارند.

شایان ذکر است که علاوهبر تعداد شاخههای جانبی، طول زنجیر این شاخهها نیز، بر مقدار چگالی و درجه بلورینگی تأثیرگذار است. در واقع، هر چقدر شاخههای جانبی طولانیتر باشند، چگالی کمتر شده و درجه بلورینگی نیز کاهش مییابد.

بهطورکلی:

تعداد شاخههای جانبی کمتر یا طول شاخههای جانبی کوتاهتر ← ساختار پلی اتیلن متراکمتر ← چگالی بیشتر ← درجه بلورینگی آرایش مولکولی بیشتر

پ) اثر وزن مولکولی بر خواص مواد اولیه پلی اتیلن

وزن مولکولی مواد اولیه پلی اتیلن، از مجموع وزن اتمی تکتک اتمهای تشکیلدهنده مولکول غولپیکر پلی اتیلن بهدست میآید.

از آنجایی که در تولید پلی اتیلن، همه مولکولهای سازنده آن (زنجیرهایی که در ساختار پلی اتیلن وجود دارد)، طول برابری ندارند و به یک اندازه رشد نمیکنند، معمولاً وزن مولکولی پلی اتیلن را به صورت میانگین وزن مولکولی بیان میکنند.

بهطورکلی مقدار وزن مولکولی میانگین، بر جریانپذیری در حالت مذاب مواد اولیه پلی اتیلن، یا به عبارت دیگر، بر گرانروی مذاب پلی اتیلن تأثیرگذار است. در واقع هر چقدر میانگین وزن مولکولی بیشتر باشد، گرانروی بیشتر شده و قابلیت جریانیافتن مذاب پلی اتیلن کمتر میشود.

نمونه بارز این نکات را، میتوان بهراحتی در تست تعیین نرخ جریان مذاب و در دستگاه MFR مشاهده کرد. به این معنا که هر چقدر میانگین وزن مولکولی مواد اولیه پلی اتیلنی که وارد دستگاه MFR شده، بیشتر باشد، سرعت خروج ماده پلی اتیلن از روزنه دستگاه کمتر خواهد بود.

نرخ جریان مذاب (MFR)، عبارت است از مقداری از ماده (بر حسب گرم) که تحت دما و وزنه معین، در مدت زمان ۱۰ دقیقه از روزنه دستگاه خارج میشود.

پس بهطورکلی:

میانگین وزن مولکولی پلی اتیلن زیاد ← گرانروی زیاد ← جریانپذیری کم ← مقدار MFR کم ← فرآیندپذیری کم

در کنار این حقایق، باید این نکته را در نظر داشت که پلی اتیلنهایی که طول زنجیر بلندتری دارند (خطیترند)، به دلیل مقاومتشان در برابر جاریشدن، سختتر حرکت کرده و نهایتاً MFR کمتری خواهند داشت.

ت) توزیع وزن مولکولی مواد اولیه پلی اتیلن

همانطور که میدانیم، مولکولهای (شاخههای) موجود در ساختار پلی اتیلن، ممکن است وزنهای متفاوتی داشته باشند؛ همین مسئله موجب میشود که در مورد آن، به جای اصطلاح “وزن مولکولی” از اصطلاح “میانگین وزن مولکولی” استفاده شود (در عنوان قبل توضیح داده شده است).

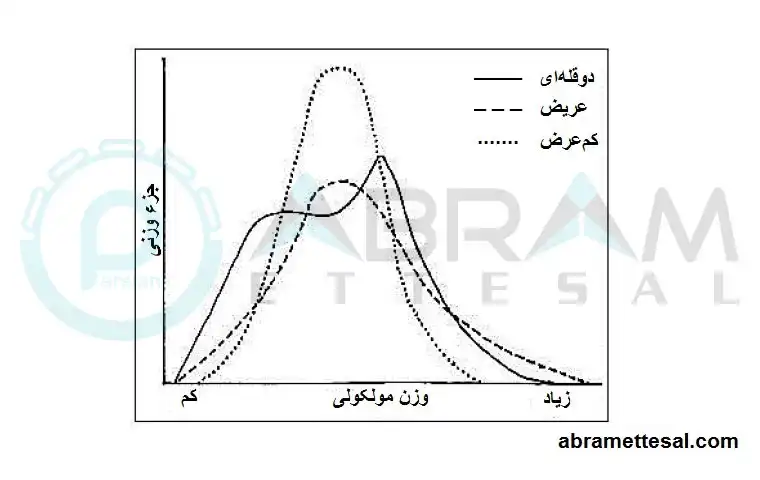

منحنی توزیع وزن مولکولی یک پلی اتیلن، منحنی توزیع نرمال زنگولهایشکل است که میتواند یک شکل باریک تا پهن داشته باشد.

مواد اولیه پلی اتیلن با نمودار توزیع وزن مولکولی باریک، مجموعهای از مولکولهایی است که از لحاظ وزن مولکولی تقریباً در یک رده قرار دارند و اختلاف وزنهای مولکولی هر یک از مولکولهای موجود در ساختار پلی اتیلن، زیاد نیست.

پلی اتیلنهایی که این ویژگی را دارند، درجه بلورینگی بالاتری داشته و در نتیجه چگالترند.

پلی اتیلنهایی که نمودار توزیع وزن مولکولی آنها پهن است، مولکولهایی با طول زنجیرهای متفاوت، از کوتاه تا بلند را شامل میشوند. این نوع از پلی اتیلنها، اصولاً فرآیندپذیری خوبی دارند.

دسته دیگری از مواد اولیه پلی اتیلن وجود دارد که نمودار توزیع وزن مولکولی آنها دوقلهای و شامل یک بخش باریک و یک بخش پهن است که هر کدام از آنها میانگین وزن مولکولی و توزیع وزن مولکولی مخصوص به خود را دارند.

در واقع این پلی اتیلنها، مجموعهای از مولکولهای با زنجیرههای خیلی کوتاه و خیلی بلند هستند که وزن مولکولی آنها، اختلاف فاحشی با یکدیگر دارد.

از جمله ویژگیهای این دسته از پلی اتیلنها میتوان به موارد زیر اشاره کرد:

- فرآیندپذیری خوب

- مقاومت بینظیر در مقابل رشد آرام ترک

- مقاومت قابلتوجه در برابر مواد شیمیایی

- تحمل فشار بالا

- عملکرد بلندمدت عالی

گرانولهای نسل جدید HDPE با نام پربازده، در دسته همین پلی اتیلنهای با نمودار توزیع وزن مولکولی دوقلهای قرار میگیرند.

چگونگی مقاومت شیمیایی لوله و اتصالات تولیدشده از مواد اولیه پلی اتیلن

لوله و اتصالاتی که از پلی اتیلن ساخته میشوند، در شرایط استاندارد، برای استفاده در محیطهای آبی یا هوای آزاد در نظر گرفته شدهاند.

چنانچه از این محصولات به منظور انتقال ماده دیگری بهرهگرفته شود، باید قبل از آن، واکنشهای احتمالی بین لوله و اتصالات پلی اتیلن با ماده مورد نظر، مورد بررسی قرار گیرد.

بررسی اثرات عبور سیالات مختلف از داخل لوله و اتصالات پلی اتیلن

- محلولهای آبی نمکها، اسیدها و بازها: پلی اتیلن، مقاومت خوبی در برابر حمله الکترولیتی دارد و این محلولها نمیتوانند هیچ تأثیر منفی بر پلی اتیلن داشته باشند.

- پساب و فاضلاب: اساساً این سیالات، عاری از مواد و گونههایی هستند که بتوانند به پلی اتیلن آسیب بزنند.

- گلیکولها (از جمله ضدیخها) و الکل، عوامل فعال سطحی (مانند شویندهها): وجود این مواد در داخل سیال میتواند برای پلی اتیلن آسیبزننده باشد.

به همین خاطر پیشنهاد میشود که برای انتقال سیالات اینچنینی، از لولههایی استفاده شود که از مواد اولیه پلی اتیلنی تولیدشده، که مقاومت قابلتوجهی در برابر رشد آرام ترک دارند.

- عوامل اکسنده: سیالات حاوی عوامل اکسنده قوی، بسته به میزان فعالیت شیمیایی و غلظت آن، میتواند پلی اتیلن را با سرعت پایین یا بالا، تخریب کند. اگر سرعت تخریب پایین باشد، میتوان با بهرهگیری از یک مقدار بهینه از آنتیاکسیدانهای باکیفیت در روند تولید، این مشکل را حل کرد.

اما چنانچه سرعت تخریب پلی اتیلن بالا باشد، استفاده از لوله و اتصالات پلی اتیلن برای انتقال این سیالات، به هیچ عنوان توصیه نمیشود.

- حضور گازهای خنثی مانند نیتروژن، هیدروژن و دیاکسیدکربن: این گازها، همانطور که از نامشان مشخص است، نمیتوانند هیچ اثر منفی بر پلی اتیلن داشته باشند.

- گازهای متان و سولفید هیدروژن (هیدروکربنهای با وزن مولکولی پایین): کارایی لوله یا اتصالات پلی اتیلن در مواجهه با این هیدروکربنها، در دراز مدت، بهخوبی عملکرد آنها در رویارویی با محیط هوا یا آب است.

در واقع، لوله و اتصالات پلی اتیلن در هر دو محیط، به یک اندازه از خود استحکام نشان میدهند.

- گاز مایع (LPG) و بخارات تولیدشده از آن: وزن مولکولی بخارات حاصل از گاز LPG کمی بالاتر از وزن مولکولی هیدروکربنهای متان و سولفید هیدروژن است.

در نتیجه، تأثیر ویژگی حلالپوشی و نرمکنندگی آنها بر روی پلی اتیلن، موجب میشود که استحکام هیدرواستاتیک در درازمدت کاهش یابد. بنابراین برای عبور این سیالات، باید ضریب کاهنده را در تولید اتصالات پلی اتیلن رعایت کرد.

- ترکیبات آلی آروماتیک: به دلیل اثر حلالپوشی بسیار بالای هیدروکربنهای آروماتیک همچون بنزن و تولوئن، بهکارگیری لوله و اتصالات پلی اتیلن، برای انتقال این سیالات توصیه نمیشود.

چه تستهایی بر روی مواد اولیه پلی اتیلن تولیدشده در پتروشیمیها، انجام میشود؟

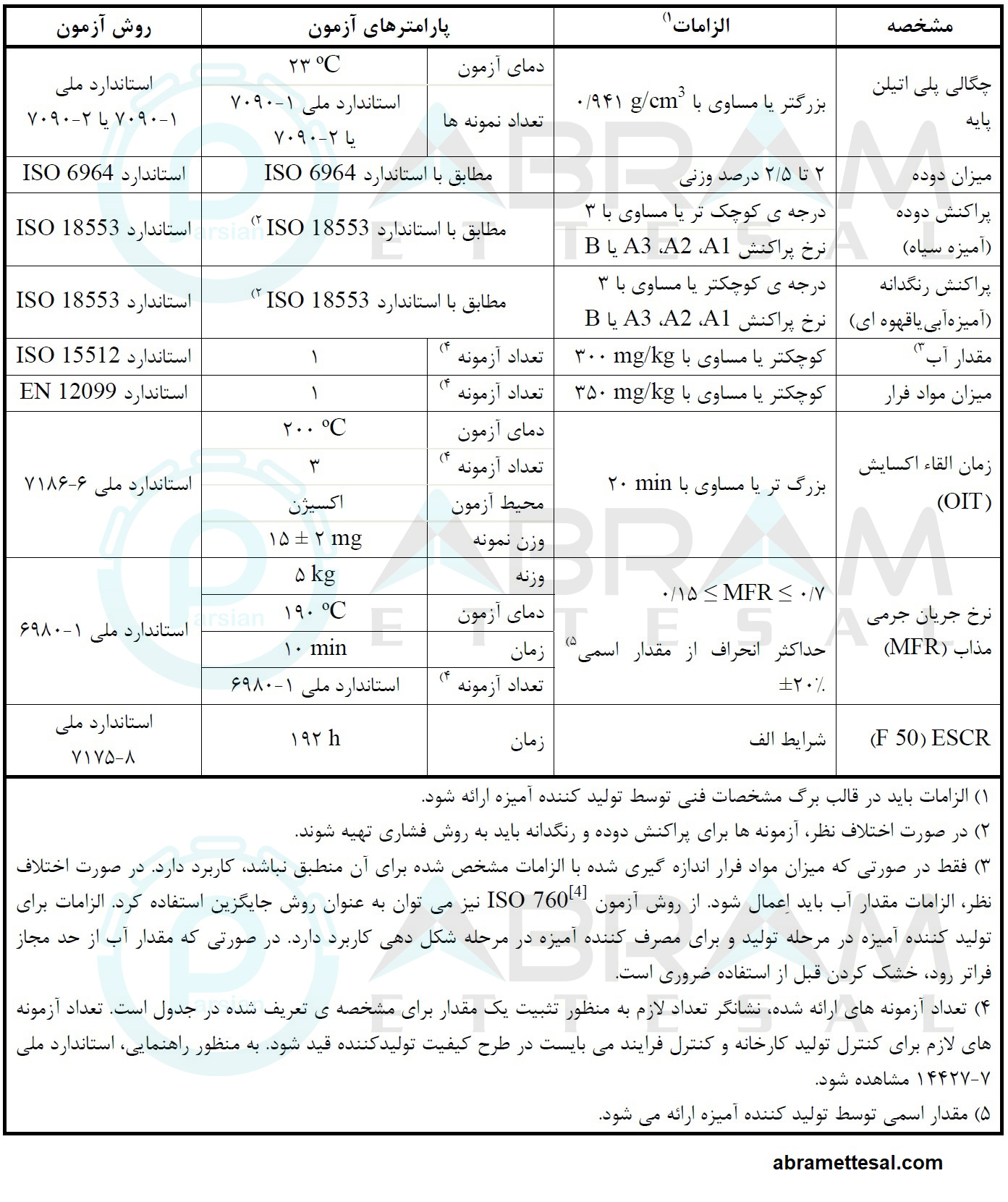

از آنجا که مواد اولیه پلی اتیلن تولیدشده در پتروشیمیها، در چرخه تولید لوله و اتصالات پلی اتیلن بهکارگرفته میشوند، لازم است که قبل از خروج گرانولها از پتروشیمی و ارسال به کارخانههای تولیدکننده، تمامی تستهای الزامشده در استاندارد ملی ایران به شماره INSO 14427-1 بر روی آنها انجام شود.

این تستها باید طی ۳ مرحله و بهطور کامل اجرا گردد تا کیفیت مواد اولیه پلی اتیلن تولیدشده، مورد تأیید قرار گیرد. لیست این ۳ مرحله عبارت است از:

- تستهای گرانول HDPE100 به شکل دانه

- تستهای گرانول HDPE100 به شکل لوله

- تست جوشپذیری (تست جوش لب به لب دو لوله تولیدشده از گرانول HDPE100)

۱- تستهای گرانول HDPE100 به شکل دانه

- دانسیته (چگالی) پلی اتیلن پایه

- میزان دوده

- پراکنش دوده (برای گرانولهای مشکی رنگ)

- پراکنش رنگدانه (برای گرانولهای آبی یا قهوهای رنگ)

- مقدار آب

- میزان مواد فرّار

- زمان القاء اکسایش (OIT)

- نرخ جریان جرمی مذاب (MFR)

- ESCR (این تست برای تشخیص گرید HDPE انجام میشود)

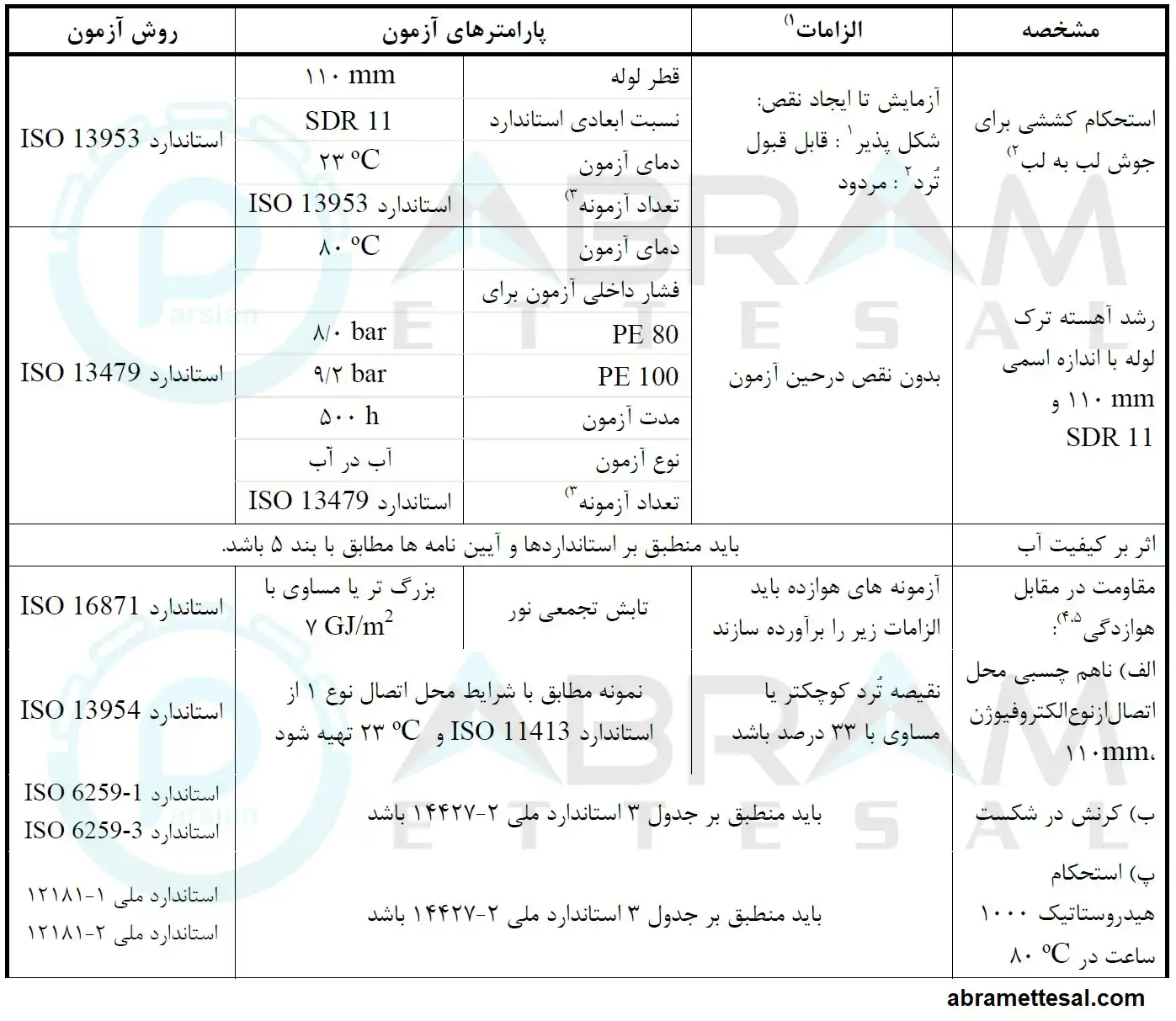

جزئیات آزمونها، مطابق با جدولی که در استاندارد ملی ایران به شماره INSO 14427-1 وجود دارد، خدمت شما ارائه میشود:

بعد از به سلامت گذراندن مرحله تست گرانول به شکل دانه، پتروشیمیها باید از گرانولهای تولیدی خود، لوله تولید کرده و آن لولهها را مورد بازرسی قرار دهند.

۲- تستهای گرانول HDPE100 به شکل لوله

- استحکام کششی برای جوش لب به لب

- رشد آهسته ترک لوله

- اثر بر کیفیت آب

- مقاومت در مقابل هوازدگی

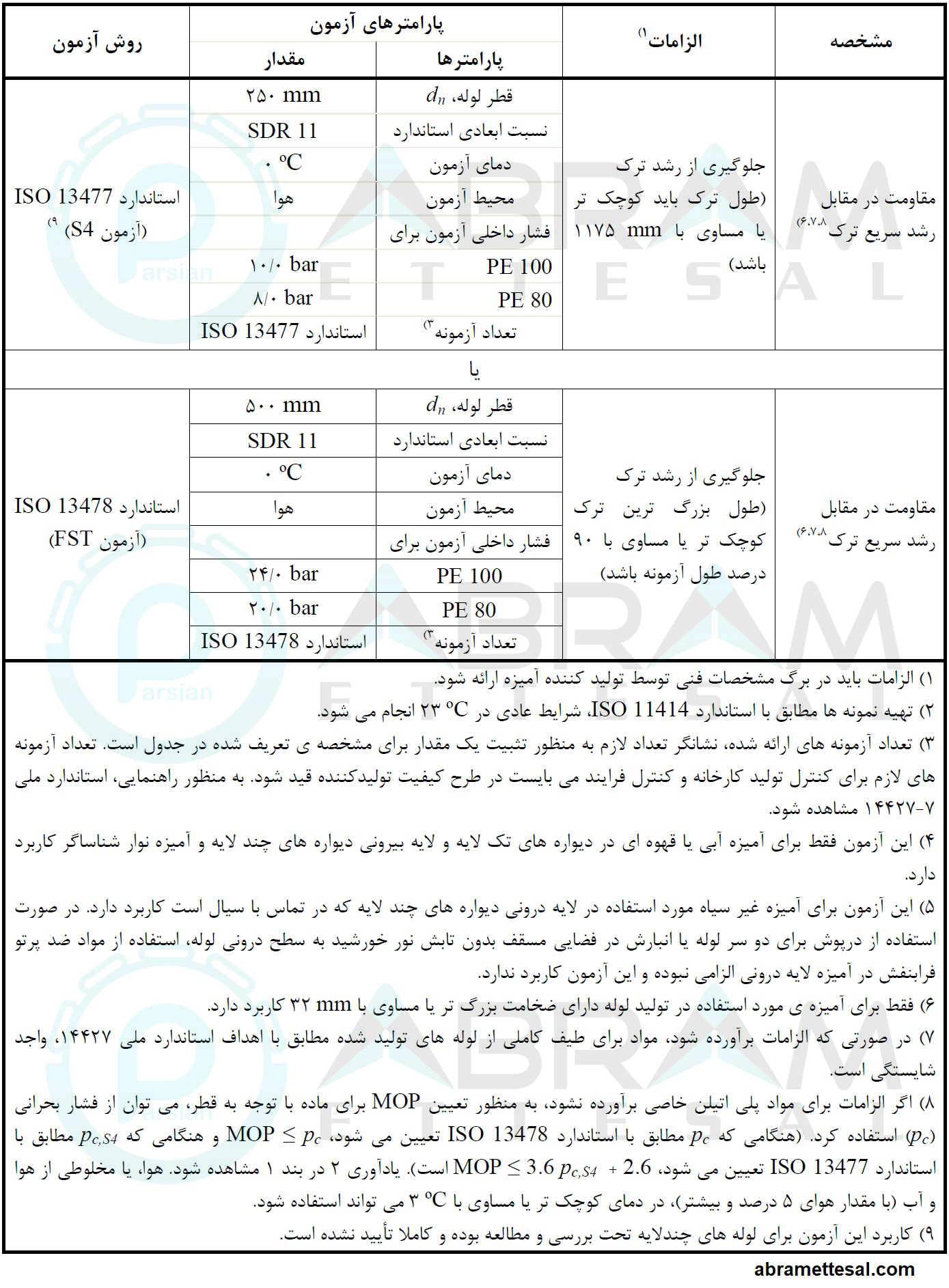

- مقاومت در مقابل رشد سریع ترک

جزئیات آزمونها، مطابق با جدولی که در استاندارد ملی ایران به شماره INSO 14427-1 وجود دارد، تقدیم حضور میشود:

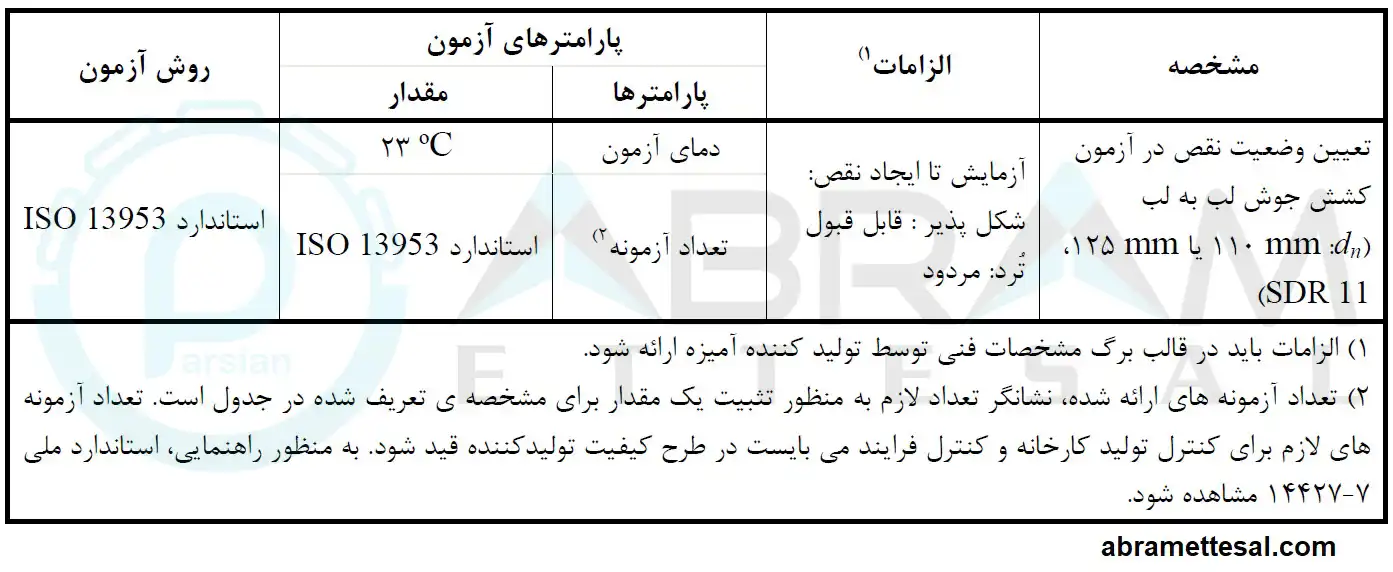

۳- تست جوشپذیری (تست جوش لب به لب دو لوله تولیدشده از گرانول HDPE100)

- تعیین وضعیت نقص در آزمون کشش جوش لب به لب

جزئیات آزمون، مطابق با جدولی که در استاندارد ملی ایران به شماره INSO 14427-1 وجود دارد، به شرح ذیل است:

چنانچه نتایج بهدستآمده از تمامی تستها، در محدوده مجاز استاندارد باشد، مواد اولیه پلی اتیلن، تأییدیه واحد کنترل کیفیت را برای روانهشدن به سمت کارخانههای تولیدکننده لوله و اتصالات پلی اتین دریافت میکنند.

سوالات مرتبط

همانطور که از نام آن پیداست، هیدروکربن به مولکولی گفته میشود که تنها عناصر تشکیلدهنده آن، هیدروژن و کربن هستند.

به گفته ncbi.nlm.nih.gov رادیکال آزاد، به اتم، مولکول یا یونی گفته میشود که حداقل یک الکترون جفتنشده در لایه ظرفیت (والانس) خود دارد. همین امر سبب ناپایداری، فعالشدن و واکنشپذیری بیش از حد آن میشود. رادیکالهای آزاد اساساً در اثر شکستهشدن یک پیوند در یک مولکولِ پایدار، به وجود میآید.

کاتالیزور به مادهای گفته میشود که افزودن آن، موجب افزایش سرعت واکنش شیمیایی شده، بدون اینکه خود، دستخوش تغییر شیمیایی پایدار شود.

الکترولیت یک ماده حلشونده مانند نمک، اسید یا باز است که در داخل حلّالِ آب، حلشده و به صورت یون درمیآید. همین امر موجب میشود که رسانایی الکتریکی محلول الکترولیت، از رسانایی الکتریکی آب خالص بیشتر باشد.

اثر حلّالپوشی (Solvation)، در مورد محلولهای شیمیایی کاربرد دارد و عبارت است از احاطهشدن یون یا مولکولهای ماده حلشونده توسط یون یا مولکولهای حلّال، که در نهایت منجر به حلشدن (ازهمگسستن) ساختار ماده حلشونده میشود.

سخن پایانی

از آنجا که استفاده از مواد اولیه پلی اتیلن، جزء مهم و جداییناپذیر فرآیند تولید لوله و اتصالات پلی اتیلن است، بر خود لازم دانستیم که، اطلاعات مفیدی را راجع به آن در اختیار شما همراهان گرامی قرار دهیم.

امیدواریم مطالب ارائهشده، برای شما مفید واقع شده باشد. لطفاً اگر همچنان، سؤال یا ابهامی درباره مواد اولیه پلی اتیلن دارید، از طریق پل ارتباطی ۰۹۱۹۲۲۰۰۷۲۴ یا صفحه ارتباط با ما، آن را با کارشناسان آبان بسپار پارسیان در میان بگذارید.

10 پاسخ

در مورد تست زمان القاي اكسايش، بيشتر توضيح مي دهيد؟

اين تست با استفاده از دستگاه DSC انجام ميشود. در واقع در اين تست قرار است ميزان مقاومت مواد اوليه يا محصولات پلي اتيلني، در برابر اكسيد شدن، سنجيده شود. اگر زمان تست OIT بيشتر از ۲۰ دقيقه باشد، يعني تست پاس شده است. به اين معني كه از لحظه ورود گاز اكسيژن به داخل دستگاه، ماده اوليه يا محصول پلي اتيلني، حداقل ۲۰ دقيقه در برابر اكسيد شدن مقاومت كرده است.

براي توليد لوله و اتصالات پلي اتيلن، از مواد اوليه خودرنگ بايد استفاده كرد يا بي رنگ؟

استفاده از هر دو مجاز است. فقط گرانولهاي خودرنگ، در داخل پتروشيمي، با رنگ مشكي توليد شده و رنگدانههاي مشكي در داخل مواد اوليه آن به كار گرفته ميشود؛ به همين خاطر، وفتي در كارخانهها استفاده ميشوند، نيازي به استفاده از مستربچ مشكي ندارند.

اما گرانولهاي بي رنگ، بايد داخل كارخانهها و قبل از شروع توليد، با مستربچ مشكي مخلوط شوند.

برای تست استحکام جوش لب به لب، در داخل استاندارد، هیچ عددی نوشته نشده است، چطور باید متوجه شد که تست پاس شده است یا نه؟

همان طور که در داخل جدول استاندارد تست ها نوشته شده است، تست استحکام جوش لب به لب، یک تست کیفی است و فقط ترد یا شکلپذیر بودن محل جداشدن جوش لب به لب از یکدیگر، نشانه مردود یا تأیید بودن نتیجه تست است. چنانچه این تست، یک تست کمّی بود، برای آن یک بازه عددی مشخص تعیین می شد و مطابق با آن بازه، باید مشخص می شد که محصول مورد نظر، تأیید یا رد است.

نتیجه تست MFR که بر روی ماده اولیه انجام می شود، با نتیجه تست MFR که بر روی محصول (لوله یا اتصالات) انجام می شود، باید یکی باشد؟

خیر- با توجه به اینکه ماده اولیه ای که برای تولید لوله یا اتصالات، در داخل کارخانه ها به کار گرفته می شود، تحت دما و فرآیندهای خاص تولید قرار می گیرد، مقدار MFR آن، تغییر خواهد کرد. که مطابق با متن استاندارد، این تغییر مجاز است که در بازه %۲۰ + و – از مقدار اولیه قرار گیرد.

مگر مطالب این مقاله، درباره مواد اولیه پلی اتیلن نیست؟ چرا در جایی از مقاله، درباره تست هایی که بر روی لوله در پتروشیمی ها انجام می شود، صحبت کردید؟ مگر پتروشیمی ها، کار تولید لوله هم انجام می دهند؟

ما در این مقاله به ارائه توضیحاتی در باره مواد اولیه و جزئیات آن پرداختیم. اینکه در مقاله به این اشاره کردیم که تست های گرانول به شکل لوله، چه تست هایی هستند، به این معنی نیست که مطالب این مقاله به شرح جزئیات لوله پلی اتیلن هم می پردازد، یا اینکه منظورمان این نیست که پتروشیمی ها، لوله پلی اتیلن هم، تولید و به بازار عرضه می کنند.

به طور کلی، پتروشیمی ها موظفند مواد اولیه پلی اتیلنی را که تولید می کنند، قبل از ارائه به کارخانه های تولیدکننده، آن را تحت فرآیند تولید قرار داده تا ببینند گرانول هایی که تولید کرده اند، اگر پس از خروج از پتروشیمی، به محصولی مثل لوله پلی اتیلن تبدیل شوند، آیا بدون هیچ مشکلی می توانند تمامی تست های مربوط به لوله را پشت سر بگذارند یا خیر؟ از این جهت، از آن گرانول ها، لوله تهیه کرده و مورد تست قرار می دهند و در صورت تأیید بودن تست های لوله تولید شده از گرانول، گرانول های مورد نظر را در اختیار کارخانه تولیدکننده قرار می دهند.