شاید به جرأت بتوان گفت که اتصالات پلی اتیلن الکتروفیوژن قابلاعتمادترین متصلکنندههای لولههای پلی اتیلن محسوب میشوند.

این اتصالات بهقدری عملکرد خوبی در زمان اتصال از خود نشان دادهاند، که موفق به کسب تأییدیه IGS (Iranian Gas Standards) شده و فرصت حضور در خطوط انتقال گاز را، علاوهبر استفاده در شبکههای آبرسانی، به دست آوردهاند.

در تولید اتصالات پلی اتیلن الکتروفیوژن، مانند اتصالات تزریقی و پیچی، از گرانولهای ماده اولیه پلی اتیلن HDPE100، قالبهای فولادی و دستگاه Injection استفاده میشود. لازم است بدانید که تا همین اواخر، اتصالات پلی اتیلن الکتروفیوژن فقط تا سایز ۴۰۰ میلیمتر و فشارهای کاری متفاوت، تولید و به بازار عرضه میشد؛ اما به تازگی بعضی از تولیدکنندهها، توانایی تولید این اتصالات را تا سایز ۶۳۰ میلیمتر، کسب کردهاند.

همانطور که میدانیم، اتصالات پلی اتیلن الکتروفیوژن همانند اتصالات پلی اتیلن جوشی (شامل اتصالات دست ساز (مایتری)، اتصالات تزریقی و اتصالات برنچی)، با استفاده از تکنیک جوشکاری، لولههای پلی اتیلن را به یکدیگر یا به سایر اتصالات پلی اتیلن متصل میکنند؛ با این تفاوت که در اتصالات الکتروفیون از جوش الکتریکی به جای جوش گرمایی استفاده میشود.

یکی دیگر از تفاوتهای اتصالات الکتروفیوژن و اتصالات جوشی در این است که اتصالات الکتروفیوژن این قابلیت را دارند که میتوانند لولههای پلی اتیلن با فشارهای کاری متفاوت (PN6, PN10, PN16)، یا حتی لولههای غیر همجنس (PE63, PE80 و PE100) را به هم متصل کنند.

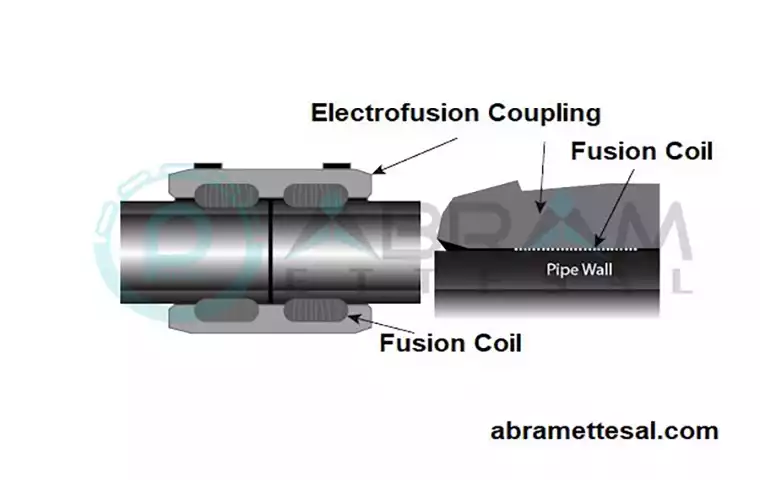

بعد از آشنایی اولیه با این اتصالات، باید ببینیم که یک اتصال الکتروفیوژن از چه اجزایی تشکیل شده و برای جوشکاری آن، به چه تجهیزاتی نیاز است.

مطالب این مقاله

اجزاء اتصالات پلی اتیلن الکتروفیوژن

اجزاء تشکیلدهنده اتصالات الکتروفیوژن، در تمامی آنها مشترک بوده و عبارتند از:

- المنت (سیمپیچ) تعبیهشده در داخل اتصالات: برای جوشخوردن به لوله یا سایر اتصالات

- دو عدد سوکت: برای وصلکردن دستگاهجوش به اتصالات الکتروفیوژن

- دو عدد اندیکاتور و یک بارکد: بهترتیب، نشانگر پایانیافتن جوش و ارائهدهنده اطلاعات لازم برای جوش

تجهیزات مورد نیاز برای جوش الکتروفیوژن با استفاده از اتصالات پلی اتیلن الکتروفیوژن

برخلاف اتصالات پلی اتیلن پیچی که برای متصلکردن لولهها، اصلاً به فرآیند جوشکاری نیاز ندارند، برای جوش الکتروفیوژن، همانند جوش لب به لب، دستگاهها، تجهیزات و ابزارهای خاص خودش مورد نیاز است که قبل از شروع فرآیند جوشکاری، باید تمامی آنها را آماده کرد. این تجهیزات عبارتند از:

- ابزار برش: برای متصلکردن دو لوله پلی اتیلن با استفاده از اتصالات الکتروفیوژن، باید سر لولهها کاملاً صاف و بدون هیچ ایراد ظاهری باشد. در صورت وجود هر عیب ظاهری مانند کجبودن لوله، آن را با ابزار مناسبِ برش، بریده و مرتب و صاف میکنیم.

- ابزار خراشنده (Scraper): برای اینکه سطح لولههای آماده برای اتصال، بهطورکامل، تمیز، عاری از آلودگی و دستنخورده باشند، باید سطح آنها را تا جایی که قرار است در تماس با اتصال الکتروفیوژن و المنت داخلی اتصال قرار گیرد، به کمک Scraper کاملاً خراش داده شود.

پس از آن باید آن را کاملاً، با حلّال فرّار مناسب پاک کرد.

- کوپلر یا هر اتصال الکتروفیوژن دیگر: کوپلرها و بهطورکلی اتصالات الکتروفیوژن، مانند لولهها، از ماده اولیه پلی اتیلن تولید میشوند.

برای جوش الکتروفیوژن، باید لولهها را داخل دو سر کوپلر قرار داده و بعد با هدایت جریان الکتریکی به داخل آن و رسیدن به المنت، حرارت لازم برای ذوب و نرمشدن لولهها فراهم میشود.

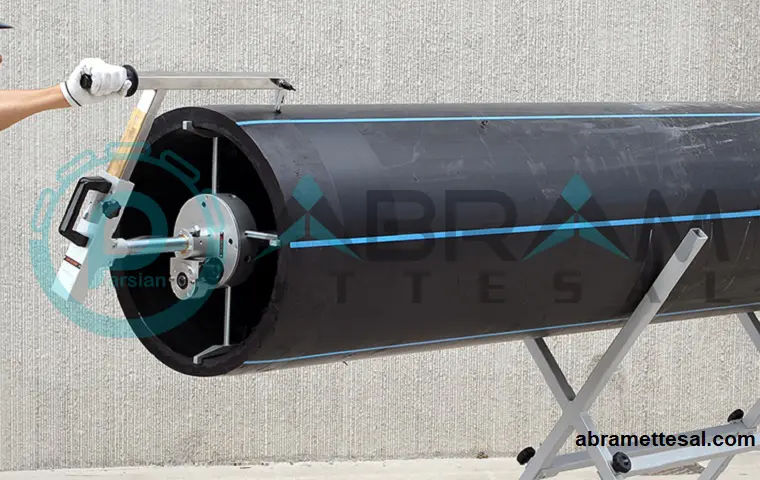

- گیرههای نگهدارنده: لولههایی که قرار است به هم متصل شوند، برای اینکه جابهجا نشده و ثابت نگه داشته شوند، باید در داخل گیرههای نگهدارنده قرار گیرند.

- دستگاه جوش الکتروفیوژن: مهمترین تجهیز مورد نیاز جوش الکتروفیوژن، دستگاه جوش است که با استفاده از آن میزان جریان و دمای لازم برای جوش تنظیم میشود.

حال که با اجزاء اتصالات و تجهیزات جوش آشنا شدیم، بهتر است راجع به روند جوش الکتروفیوژن هم اطلاعاتی کسب کنیم.

مراحل جوش الکتروفیوژن با استفاده از اتصالات پلی اتیلن الکتروفیوژن

۱- آمادهسازی لوله (تمیزکاری و تراشکاری)

در جوش الکتروفیوژن که در آن از کوپلرهای الکتروفیوژن استفاده میشود، باید از گونیابودن سر لولهها مطمئن شد. از آنجا که تمیزبودن محل اتصال از الزامات جوشکاری الکتروفیوژن است، لازم است که آن را با ایزوپروپانول یا اتانول با درجه خلوص ۹۹.۸% بدون آب (در نقش حلّال فرّار)، آمادهسازی کرد.

بعد از تمیزکاری، سطوح مشترک در جوشکاری را با خراشنده یا اصطلاحاً اسکراپر (Scraper)، خراشیده، تا یک سطح دستنخورده تشکیل شود.

۲- علامتگذاری لوله

با استفاده از ماژیکهای غیرنفتی، باید محل مناسب جوش قطعات یا عمق مناسب جوشها را علامتگذاری کرده تا خنجرِ اتصالات، بهدرستی در هم درگیر شوند.

۳- همراستا کردن و مهار لوله و قطعه اتصالی

برای همترازی و تکاننخوردن لوله و قطعه اتصالی، آنها را در گیرهههای مهارکننده قرار داده و محکم میکنند. باید توجه شود که سطح آمادهشده لوله و قطعه اتصالی، در جای مناسبی نسبت به هم آرایش پیدا کنند.

۴- اعمال جریان برق

در جوش الکتروفیوژن، یک منبع تغذیه و قطعه اتصالی وجود دارد که آنها را باید به جعبه کنترل الکتروفیوژن وصل کرد. بعد از خواندن بارکد روی اتصال الکتروفیوژن، جریان برق بر اتصال موردنظر اعمال میشود.

در این جوشکاری اگر جعبه کنترل، خودکار باشد، اعمال جریان برق به صورت خودبهخودی در زمان مناسب قطع میشود. در صورت خودکار نبودن جعبه کنترل، در لحظهای که زمان به اندازه کافی گذشته و جوش هم حرارت لازم را دریافت کرده باشد، جریان برق قطع میشود.

۵- خنککاری جوش و برداشتن گیرهها

بعد از اتمام جوشکاری، باید به اندازه کافی به جوش زمان داد تا بهطورکامل خنک شود. چنانچه از گیره در فرآیند جوشکاری بهره گرفته شود، بازکردن زودهنگام گیرهها یا واردکردن هرگونه کرنش در جوشی که بهطورکامل خنک نشده باشد، اثر منفی بر کیفیت جوش خواهد داشت.

۶- فرآیند مستندسازی جوشکاری

جعبه کنترل الکتروفیوژن، حاوی ریزپردازندههایی است که دادههای خاصی از جمله دما، فشار و زمان جوش را کنترل و ذخیرهسازی میکند. از این اطلاعات که قابل انتقال به رایانه است، میتوان برای مستندسازی و بازرسی روزانه جوشکاری استفاده کرد.

نکات مهم، راجع به روند استفاده از اتصالات پلی اتیلن الکتروفیوژن در جوشکاری

در زمان استفاده از اتصالات الکتروفیوژن برای متصلکردن لولهها، بهمنظور ایجاد یک جوش باکیفیت و قابل اعتماد، باید مجموعهای از نکات را در حین عملیات جوش و قبل از آن رعایت کنیم. این نکات عبارتند از:

- دستگاه جوش باید قبل از شروع عملیات جوشکاری از لحاظ کالیبره بودن، چک شود.

- برای صافکردن سر لوله، قبل از شروع جوشکاری، باید از عمود بودن لوله بر محور برش مطمئن شد.

- سطح لوله و اتصال الکتروفیوژن باید عاری از هرگونه اشکال یا خراشیدگی باشد.

- کیفیت ژنراتور مورد استفاده در عملیات جوش، باید قابلقبول باشد.

- بعد از صافکردن سر لوله با ابزار برش، باید سطح درگیرِ آن در جوشکاری را با Scraper بهطورکامل خراشیده تا لایه اکسید روی سطح، کاملاً حذف شود.

- بعد از خراشیدن سطح مورد نیاز لوله، باید بخشی از سطوح خارجی لوله و داخلی اتصال، که وارد فرآیند جوشکاری میشوند، با پارچه نخی بدون پرز و آغشته به ایزوپروپانول یا اتانول با درجه خلوص %۹۹.۸ بدون آب، بهطورکامل تمیز شوند.

- بعد از تمیزکردن سطوح، قسمتی از لوله که لازم است بهطورکامل داخل اتصال قرار گیرد، باید به کمک ماژیک غیرنفتی علامتگذاری شود.

- باید دقت کرد که لوله و اتصال کاملاً همراستا بوده و بههیچ عنوان بالا و پایین نباشند.

- در ساختار اتصال الکتروفیوژن، قسمتی با نام اندیکاتور (نشانگر جوش) وجود دارد که بعد از اتمام جوشکاری، باید اندیکاتور از سطح اتصال بالاتر آمده و قابل مشاهده شده باشد.

- پس از فرآیند جوشکاری، باید دقت کرد که هیچ ماده مذابی از داخل اتصال بیرون نزده و روی سطح لوله نیامده باشد.

- باید زمان کافی برای مرحله خنککاری در نظر گرفته شود.

- در حین عملیات جوشکاری باید حرارت بهطور یکنواخت پخش شده و مقدار فشار، درجه حرارت، زمان جوش و ولتاژ بهدرستی کنترل شود.

- باید مراقب بود که هیچ آسیبی به المنت (سیمپیچ) داخل اتصال وارد نشود.

بازرسی فنی و ارزیابی کیفیت اتصالات پلی اتیلن الکتروفیوژن

پرسنل آزمایشگاه و کنترل کیفیت، اتصالات پلی اتیلن الکتروفیوژن را در حین تولید و پس از آن، مورد بازرسی قرار داده و تمامی تستهایی که در استانداردهای مربوطه، الزام شده است، انجام میدهند.

تستهایی که برای ارزیابی کیفیت اتصالات الکتروفیوژن انجام میشوند، عبارتند از: تستهای مخرب و غیرمخرب.

تستهای غیرمخرب، همان تستهای متداولی هستند که برای سایر اتصالات هم، انجام میشود. مثل: تست درصد دوده، پراکنش دوده، OIT، MFR و … .

تستهای مخرب عبارتند از: تست لهیدگی، تست هیدرواستاتیک و تست نشتی که از بین آنها، تست لهیدگی اهمیت زیادی دارد.

بهطورقطع، آزمونهای مخرب و غیرمخرب، از اهمیت یکسانی برخوردارند؛ اما همواره حساسیت و تمرکز بر روی تستهای مخرب، خیلی بیشتر بوده و همه نگرانیها بابت برآوردهشدن الزامات استاندارد، در انجام این تستهاست.

استانداردهای اتصالات پلی اتیلن الکتروفیوژن

همانطور که میدانیم، اتصالات پلی اتیلن الکتروفیوژن برای مصارف آبرسانی و گازرسانی مورد استفاده قرار میگیرند. اتصالات الکتروفیوژن آبرسانی، همانند اتصالات تزریقی، دست ساز و برنچی، با تکیه بر استانداردهای ملی و بینالمللی INSO 14427 و ISO 4427 تولید میشوند.

علاوهبراین، اتصالات الکتروفیوژن گازرسانی، از استانداردهای ملی و بینالمللی INSO 11233-3 و ISO 4437-3 و EN 1555-3 و البته استاندارد IGS-M-PL-014-2(2) تبعیت میکنند.

در میان استانداردهای مورد استفاده برای اتصالات پلی اتیلن الکتروفیوژن گازرسانی، استاندارد IGS-M-PL-014-2(2) از همه مهمتر بوده و به نوعی، استاندارد مرجع برای این اتصالات محسوب میشود.

تفاوت اتصالات پلی اتیلن الکتروفیوژن و اتصالات پلی اتیلن جوشی از لحاظ فرآیند جوش

مهمترین تفاوت در فرآیند جوشکاری برای اتصالات الکتروفیوژن و جوشی (اتصالات پلی اتیلن دست ساز (مایتری) و اتصالات پلی اتیلن برنچی و همچنین، اتصالات پلی اتیلن تزریقی)، در نحوه گرمکردن است.

اتصالات الکتروفیوژن به کمک جریان الکتریکی گرمشده و موجب متصلشدن لولهها به یکدیگر میشوند، اما اتصالات جوشی ازطریق جوش لب به لب و به کمک گرمکنهای جوش، لولهها را به یکدیگر متصل میکنند.

تفاوت دیگر این دو نوع اتصال در میزان استحکام جوش است. چنانچه هر دو فرآیند جوشکاری مطابق استاندارد انجام شوند، جوش الکتروفیوژن مستحکمتر بوده و ضریب اطمینان بالاتری نسبت به جوش لب به لب دارد.

شایان ذکر است که در روش جوش لب به لب، فقط بخش جزئی از لوله ها (قسمت سطح مقطع) در فرآیند جوشکاری درگیر میشوند؛ اما در روش جوش الکتروفیوژن که از اتصالات پلی اتیلن الکتروفیوژن استفاده میشود، اولاً جوشکاری در سطح خارجی لوله ها انجام میشود نه در سطح مقطع لوله ها، ثانیاً مساحت بسیار بیشتری از هر دو لوله (که در داخل اتصالات الکتروفیوژن قرار میگیرند) در فرآیند جوشکاری استفاده میشود. همین دو موضوع سبب میشود که اتصالات پلی اتیلن الکتروفیوژن، به عنوان ایمنترین و عایقترین اتصالات پلی اتیلن در صنعت شناخته شوند.

و در نهایت، در جوش لب به لب باید لوله و اتصالات پلی اتیلن، از نظر فشار کاری (PN10 , PN16 , PN20 , …) و جنس مواد اولیه(PE80 , PE100)، با هم همخوانی داشته باشند، اما در جوش الکتروفیوژن میتوان لوله و اتصالات، با فشارهای کاری یا جنس مواد اولیه متفاوت هم، با یکدیگر جوش داد.

مزایای اتصالات پلی اتیلن الکتروفیوژن

- ایمنی و ضریب اطمینان بسیار بالا در زمان نصب در پروژه

- دریافت تأییدیه IGS و استفاده در خطوط انتقال گاز

- امکان متصلکردن لولههای با فشارهای کاری مختلف یا جنس ماده اولیه متفاوت، به یکدیگر

- عایقبندی کامل و صددرصدی، بدون هرگونه نشتی

- امکان کنترل دما در حین فرآیند جوش

- اهمیت نهچندان زیاد مهارت اپراتور در عملیات جوشکاری

معایب اتصالات پلی اتیلن الکتروفیوژن

- عدم امکان تولید اتصالات پلی اتیلن الکتروفیوژن در سایزهای بالاتر از ۶۳۰ میلیمتر در داخل ایران

- بالابودن قیمت اتصالات تولیدی (مخصوصاً سایز ۶۳۰ میلیمتر)

- پیچیدهبودن فرآیند بازیافت اتصالات، بهموجب وجود سیمپیچها در ساختار آنها

- وابسته بودن به جریان برق در زمان نصب در پروژه

انواع اتصالات پلی اتیلن الکتروفیوژن

- کوپلر

- تبدیل

- زانو ۴۵ و ۹۰ درجه

- کمربند

- انشعاب گیر

- درپوش

- سه راه (مساوی و تبدیلی)

ویژگیهای اتصالات پلی اتیلن الکتروفیوژن

- عدم نفوذ آلودگی به منطقه جوشکاری

- سطح جوش صاف

- هدرنرفتن گاز و آب در شبکههای گازرسانی و آبرسانی

- مقاوم در برابر فشار و ضربه

- مقاوم در برابر زمینلرزه

- نبودن فضای خالی در ناحیه جوش

- خطای انسانی کمتر

- مقاومت در برابر خوردگی و ترک

- مقاومت شیمیایی بالا

- تمیزبودن اتصال

تولیدکنندگان اتصالات پلی اتیلن الکتروفیوژن

در حال حاضر، تولیدکنندگان زیادی در زمینه تولید اتصالات پلی اتیلن الکتروفیوژن فعالیت نمیکنند. علاوهبراین، هیچکدام از آنها، امکان عرضه این محصولات را در سایزهای بالاتر از ۶۳۰ میلیمتر ندارند. از این جهت، نیاز به حضور یک تولیدکننده معتبر در صنعت پلی اتیلن، برای تولید اتصالات الکتروفیوژن سایزبالا، احساس میشود.

در صورت محققشدن این مهم، دغدغه مشتریانی که مجبورند برای تهیه اتصالات الکتروفیوژن سایزبالای مورد نیازشان در پروژهها، به واردات این محصولات با قیمتهای گزاف متوسل شوند، مرتفع میشود.

سؤالات مرتبط

اتصالات الکتروفیوژن، اتصالاتی هستند که لولههای پلی اتیلن اعم از لولههای آبرسانی یا حتی گازرسانی را به یکدیگر متصل میکنند. این اتصالات از مواد اولیه مرغوب HDPE100 تولید شده و تأییدیه IGS را دارند.

کوپلر الکتروفیوژن معمولاً برای متصلکردن ۲ لوله پلی اتیلن در یک خط مستقیم مورد استفاده قرار میگیرد. همچنین برای متصلکردن اتصالات پلی اتیلن به لوله پلی اتیلن نیز کاربرد دارد.

اتصالات الکتروفیوژن در ایران از سایز ۲۵ میلیمتر تا نهایتاً ۶۳۰ میلیمتر تولید میشوند.

در جوش گرمایی که به عنوان مثال در جوش لب به لب یا جوش اتصالات برنچی استفاده میشود، از یک گرمکن برای گرمکردن سطح لوله و اتصالات پلی اتیلن استفاده میشود؛ اما در الکتروفیوژن یا همان جوش الکتریکی، گرمایش به صورت داخلی و از طریق جریان برق اتفاق میافتد.

در استفاده از اتصالات الکتروفیوژن برای متصلکردن لولهها، از یک ژنراتور بهعنوان منبع تغذیه استفاده میشود. ژنراتور، مولد جریان برق بوده و انرژی لازم برای جوش الکتروفیوژن را فراهم میکند.

کلام آخر

هدف ما در این مقاله، بیان مطالب مفید و کاربردی راجع به اتصالات پلی اتیلن الکتروفیوژن بود. با مرور این مطالب متوجه شدیم که این اتصالات، تنها اتصالات صنعت پلی اتیلن هستند که تأییدیه IGS را دریافت کردهاند.

بنابراین برای پروژههای انتقال گاز، استفاده از اتصالات الکتروفیوژن، غیرقابل جایگزین بوده و تولید آنها از اهمیت زیادی برخوردار است.

امید است که مطالعه محتوای ارائهشده، توانسته باشد رضایت شما مخاطبان عزیز را جلب کند. خواهشمند است در صورت تمایل، با شماره تلفن ۰۹۱۹۲۲۰۰۷۲۴ تماس گرفته و اطلاعات یا تجربیات خود را در زمینه استفاده از اتصالات الکتروفیوژن، با ما در میان بگذارید.

10 پاسخ

با استفاده از انديكاتور، چطور مي توان زمان پايان يافتن عمليات جوش را متوجه شد؟

وقتي جوشكاري كامل ميشود، انديكاتور كمي به سمت بالا حركت كرده و حالت برجستگي روي اتصال ديده ميشود. شايد بتوان گفت كه شبيه به فنري است كه كمي از جاي خود پريده باشد.

آيا در كنار اتصالات پلي اتيلن الكتروفيوژن، مي توان از اتصالات ديگري هم استفاده كرد؟

اگر اتصالات براي استفاده در پروژه گازرساني به كار گرفته ميشوند، خير، نميتوان از هيچ نوع اتصالات ديگري استفاده كرد؛ چون تنها اتصالات مجاز براي خطوط گازرساني، اتصالات پلي اتيلن الكتروفيوژن هستند.

اما اگر ميخواهيم اتصالات الكتروفيوژن را براي پروژه آبرساني استفاده كنيم، بله، مي توان از اتصالات ديگر، مانند اتصالات پلی اتیلن تزريقی، دست ساز، برنچي و غيره، در پروژه استفاده كرد.

مواد اوليه اي كه براي توليد اتصالات پلي اتيلن الكتروفيوژن گازرساني استفاده مي شود، همان موادي است كه براي اتصالات الكتروفيوژن آبرساني استفاده مي شود؟

بله. مواد مورد استفاده براي هر دوي آنها، گرانولهاي HDPE100 مرغوب و ۱۰۰% نو است. با اين تفاوت كه، براي توليد اتصالات پلي اتيلن الكتروفيوژن گازرساني، حتماً از HDPE100 خودرنگ استفاده ميشود، اما براي اتصالات پلي اتيلن الكتروفيوژن آبرساني، هم HDPE100 خودرنگ و هم HDPE100 نچرال، مجاز به استفاده هستند.

اتصالات پلی اتیلن الکتروفیوژن آبرسانی و گازرسانی را چطور می توان از هم تشخیص داد؟

از لحاظ ظاهری، تفاوت چندانی با یکدیگر ندارند.

اتصالات الکتروفیوژن آبرسانی با نماد w یا کلمه water و اتصالات الکتروفیوزن گازرسانی با نماد G مشخص می شوند.

همچنین، اتصالات الکتروفیوژن آبرسانی با استاندارد INSO 14427-3 یا EN 12201 مشخص می شوند؛ در حالی که اتصالات الکتروفیوژن گازرسانی با استاندارد EN 1555 مشخص می شوند.

با توجه به اینکه در اغلب اوقات، اتصالی که مورد تست هیدرواستاتیک قرار می گیرد، بعد از تست هم، کاملاً سالم است و هیچ آسیبی نمی بیند، چرا تست هیدرواستاتیک را یک تست مخرب، می دانند؟

درست است که از لحاظ ظاهری، اتصال مورد تست، هیچ آسیبی نمی بیند، اما با توجه به خاصیت پلاستیک، که تنش های وارد شده به آن، در حافظه اش باقی می ماند؛ بعد از انجام تست هیدرواستاتیک، دیگر نمی توان ادعا کرد که این اتصال بعد از ۵۰ سال، همچنان تمامی ویژگی های یک اتصال را که تحت تست هیدرواستاتیک قرار نگرفته، دارد. به همین دلیل، تست هیدرواستاتیک را به عنوان یک تست مخرب می شناسند.