حضور پررنگ لوله پلی اتیلن در اجرای بسیاری از پروژههای فاضلابی، کشاورزی، معدنی، پتروشیمی، آبرسانی، گازرسانی و …، وامدار ویژگیهای منحصربهفرد این لولهها از جمله: وزن سبک، قیمت مناسب، مقاومت در برابر پوسیدگی و زنگزدگی، طول عمر زیاد، قابلیت بازیافت و … است.

اگر تمایل دارید برای پیشبرد پروژههای خود، از لوله پلی اتیلن در انواع مختلف آن استفاده کنید، لطفاً برای شناخت بیشتر و خرید آگاهانه، مقاله ارائهشده در پایین صفحه را مطالعه بفرمایید.

امروزه استفاده از لوله پلی اتیلن که در سایزهای 16 تا بالای 3000 میلیمتر و فشارهای کاری 4 تا 25 بار، تحت فرآیند اکستروژن تولید میشوند، در جای جای صنعت و پروژههای اجرایی، بسیار فراگیر شده است.

بهطورکلی، لوله پلی اتیلن در کارخانههای تولیدکننده لوله، به رنگ مشکی تولید و روانه بازار میشود.

پس چنانچه، ماده اولیه مورد نیاز برای تولید لوله پلی اتیلن (که غالباً از ماده اولیه پلی اتیلن سنگین HDPE100 استفاده میشود) بهصورت بیرنگ یا همان نچرال (Natural) از پتروشیمیها خریداری شود، ابتدا گرانولها را با مستربچ مشکی مخلوط کرده، سپس طی فرآیند اکستروژن (Extrusion)، لوله مورد نظر در سایز و فشار کاری مورد نیاز مشتری تولید میشود.

اما اگر ماده اولیه بهصورت خودرنگ وارد کارخانه شود، بدون نیاز به هیچ افزودنی، در خط تولید لوله استفاده میشود.

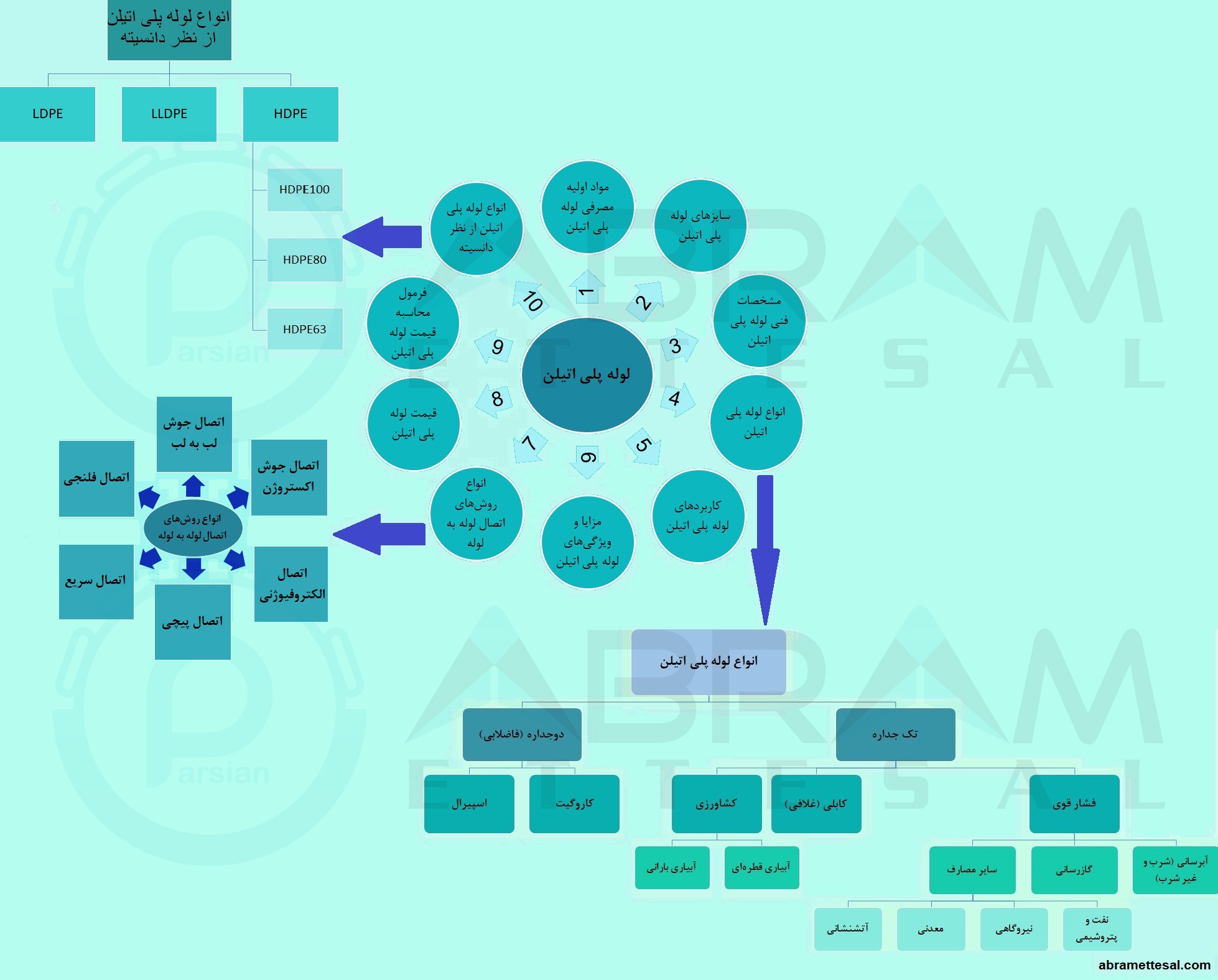

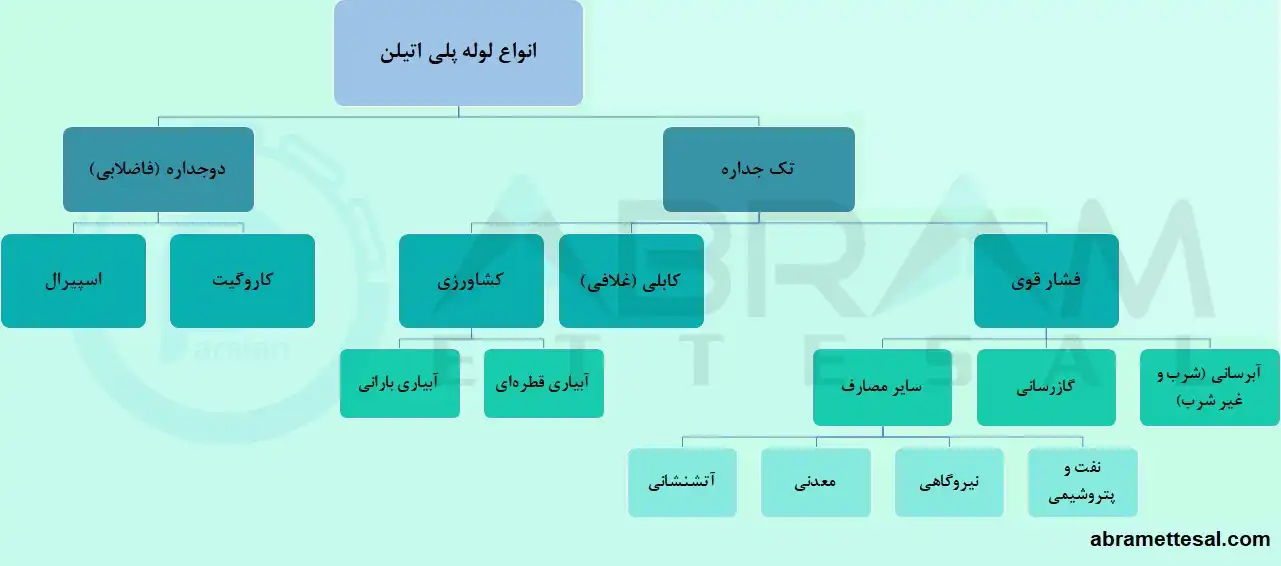

در یک دستهبندی کلی، لوله پلی اتیلن تولیدی در کارخانهها، به دو دسته تک جداره (Single-Wall Pipe) و دوجداره (Double-Wall Pipe) تقسیم میشوند.

لولههای تک جداره شامل لوله تک جداره فشار قوی (High-Pressure Single-Wall Pipe)، لوله کشاورزی (Agricultural Pipe) از جمله لوله آبیاری قطرهای (Drip Irrigation) و بارانی (Rain Irrigation) و در نهایت، لوله کابلی (Cable Pipe) یا همان لوله غلافی میشوند.

لولههای دوجداره که با نام لولههای فاضلابی هم در صنعت شناخته میشوند، عبارتند از لوله کاروگیت (Corrugated Pipe) و اسپیرال (Spiral Pipe).

در این میان، لوله پلی اتیلن تک جداره فشار قوی، یکی از پرکاربردترین لوله های پلی اتیلن بوده که در طیف گستردهای از پروژهها از جمله: آبرسانی (شرب و غیر شرب)، گازرسانی، نفت و پتروشیمی، نیروگاهی، آتشنشانی و معدنی استفاده میشوند.

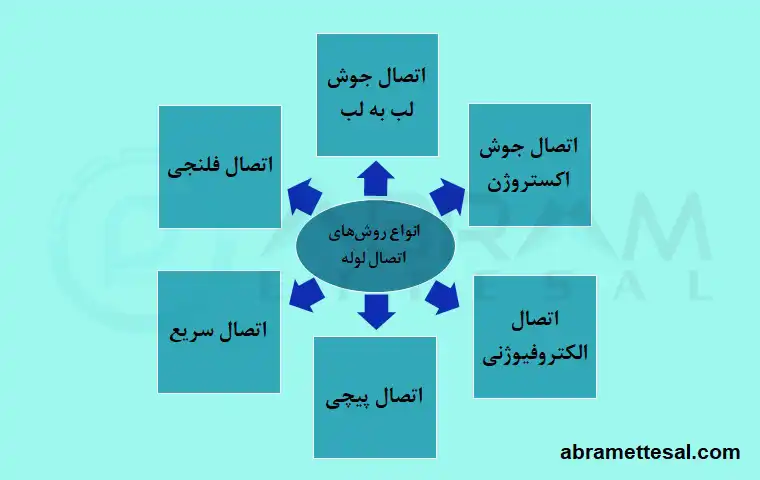

اساساً لوله های پلی اتیلنی در زمان نصب در پروژهها، به کمک یکی از روشهای: اتصال جوش لب به لب، اتصال جوش اکستروژن، اتصال الکتروفیوژنی، اتصال پیچی، اتصال سریع و اتصال فلنجی، به یکدیگر متصل میشوند.

رسالت ما در این مقاله، تشریح مباحث و نکات لازم، راجع به لوله پلی اتیلن برای درک بهتر اهمیت آنهاست. پس لطفا برای شناخت آگاهانهتر لوله پلی اتیلن، در ادامه مقاله با ما همراه باشید.

لوله پلی اتیلن در بازه گسترده 16 تا بالای 3000 میلیمتر و در فشارهای کاری متفاوت از 4 تا 25 بار در کارخانههای تولیدکننده لوله، تولید میشود.

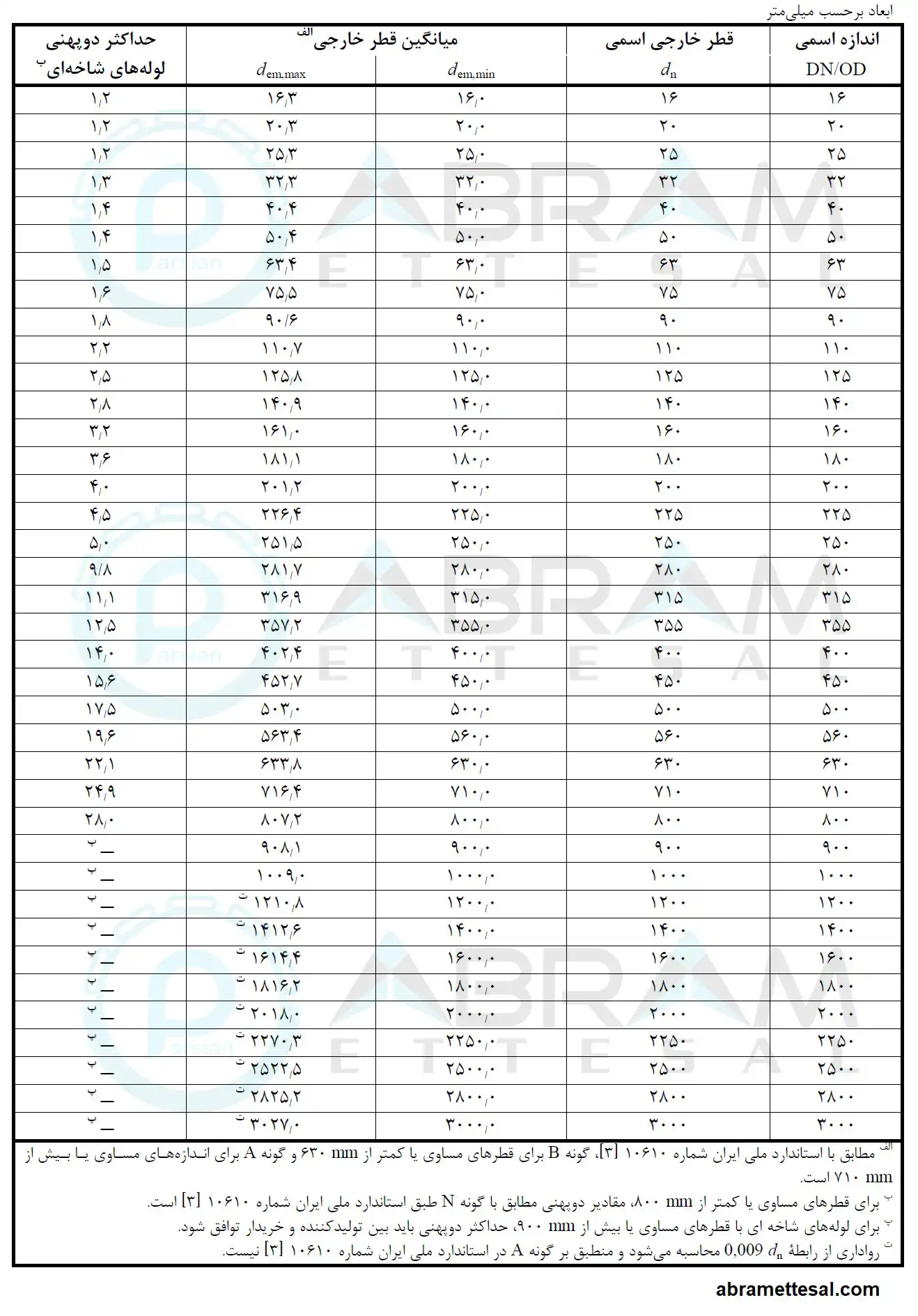

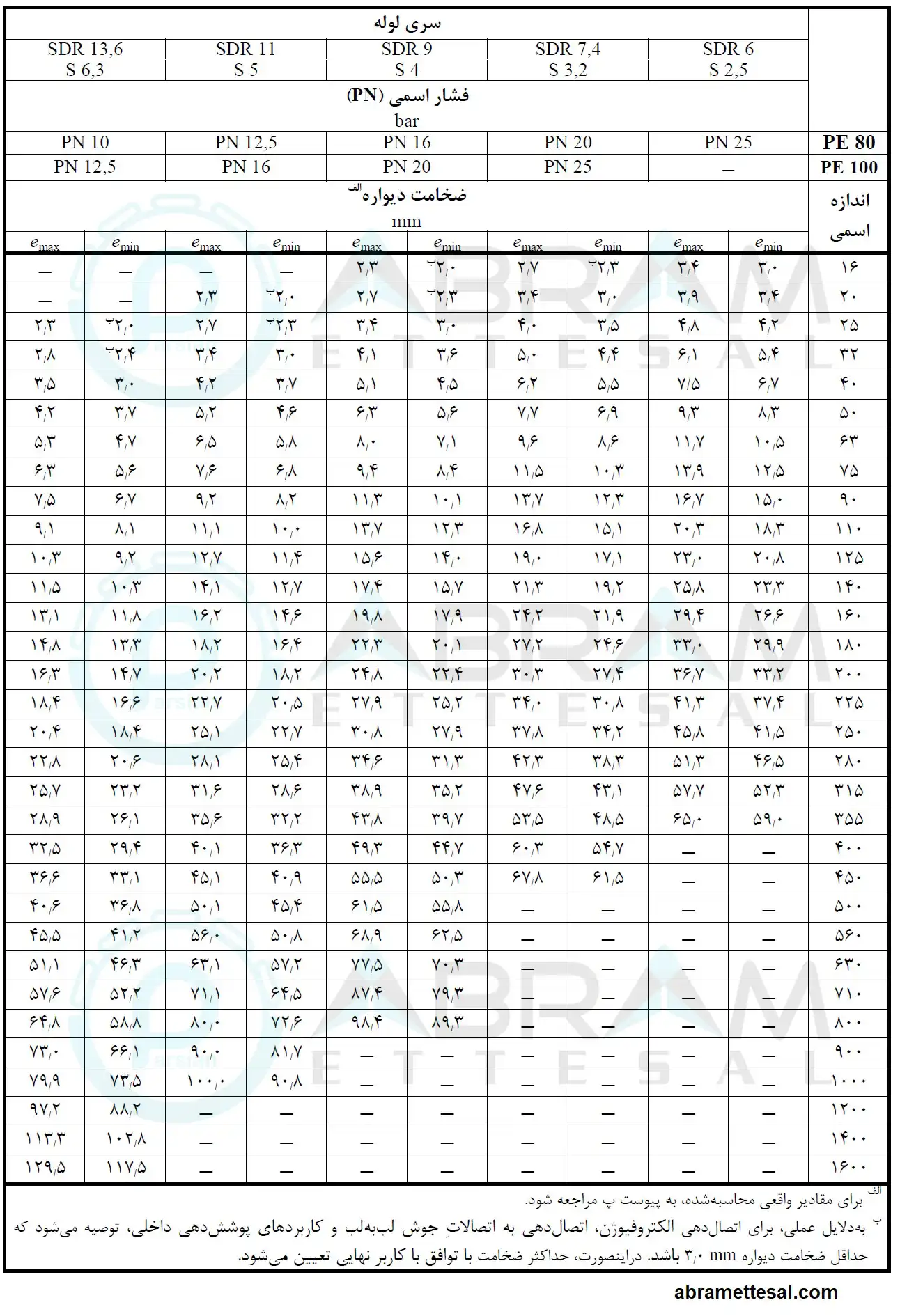

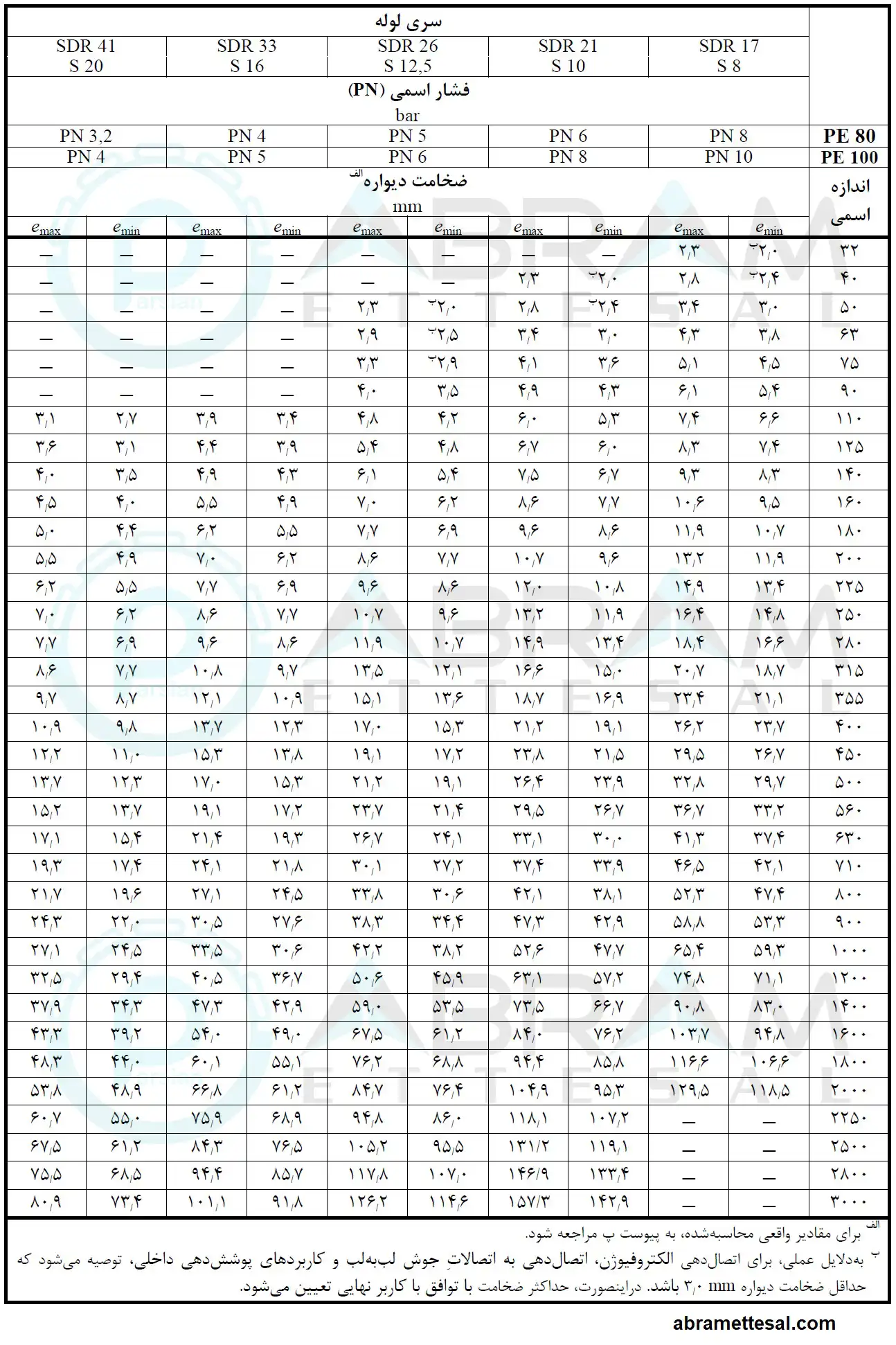

پس از تولید لوله پلی اتیلن در خط تولید، پرسنل واحد کنترل کیفیت و آزمایشگاه موظفند که در اولین قدم، لولهها را مورد بازرسی ابعادی قرار دهند.

در حقیقت، لولهها باید مطابق استاندارد ملی ایران به شماره INSO 14427-2، از لحاظ قطر، ضخامت و دوپهنی بررسی شوند. جداول استاندارد برای کنترل ابعادی لولهها عبارتند از:

ماده اولیه ساخت لوله پلی اتیلن، همانطور که از نامش پیداست، پلیمری به نام پلی اتیلن (Polyethylene) است.

در مقاله مواد اولیه پلی اتیلن که تمامی جزئیات راجع به پلی اتیلن شرح داده شده است، متوجه شدیم که پلیمرها (بَسپار)، از پلیمریزاسیون (Polymerization) واحدهای مولکولی کوچکی به نام مونومر (تکپار) تشکیل میشوند.

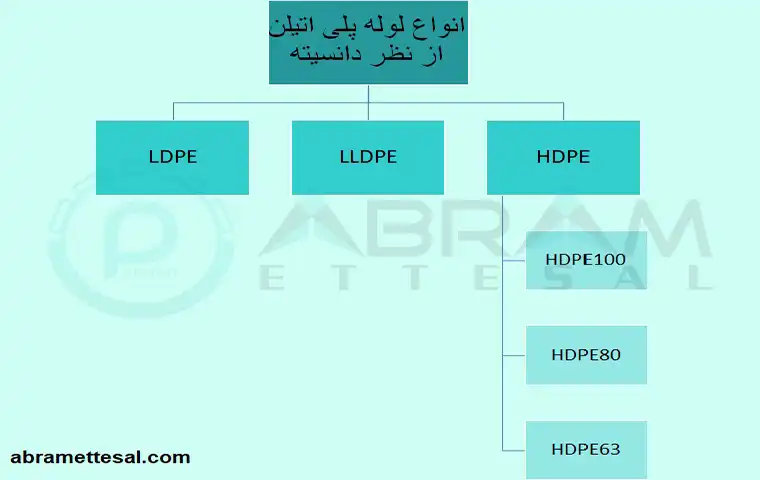

بهطورکلی، مولکول پلی اتیلن به سه دسته: پلی اتین سبک، پلی اتیلن سبک خطی و پلی اتیلن سنگین تقسیم میشود که در میان آنها، پلی اتیلن سنگین، پرکاربردترین ماده اولیه محسوب میشود.

ماده اولیه پلی اتیلن سنگین (HDPE)، گریدهای متفاوتی از جمله :HDPE63، HDPE80 و HDPE100 دارد که پلی اتیلن سنگین HDPE100، بالاترین جایگاه را در مقایسه با سایر گریدها به خود اختصاص داده است.

در نقطه شروع، گرانولهای HDPE100 تولیدشده در پتروشیمیها، باید نتایج قابل قبول را در تمامی تستهای الزامشده در استاندارد ملی ایران به شماره INSO 14427-1، برآورده کنند. تست های الزامی طی 3 مرحله در محل پتروشیمیها انجام میشود:

با توجه به اینکه تمامی جزئیات مربوط به این 3 مرحله، در مقاله مواد اولیه پلی اتیلن بهطور کامل شرح داده شده است، شما عزیزان میتوانید برای دسترسی به اطلاعات لازم در این زمینه، به مقاله موردنظر مراجعه کنید.

پس از انجام تمامی این تستها در داخل پتروشیمی و دریافت تأییدیه کنترل کیفیت، گرانولها میتوانند از پتروشیمی خارج شده و به سمت کارخانههای تولیدکننده لوله یا اتصالات پلی اتیلن ارسال شوند.

به محض ورود گرانولهای HDPE100 به داخل کارخانههای تولیدکننده، پرسنل آزمایشگاه میبایست، گرانولهای ورودی به کارخانه را مورد تست مجدد و راستیآزمایی قرار دهند تا هم از صحت نتایج ارائهشده توسط پتروشیمیها اطمینان حاصل کنند و هم بتوانند مجوز استفاده از گرانولها در خط تولید کارخانه را با تیب خاطر صادر کنند.

تمامی تستهایی که در کارخانه برای گرانولها انجام میشود دقیقاً مشابه تستهایی است که مطابق استاندارد INSO 14427-1 بر روی گرانول HDPE100 به شکل دانه در پتروشیمی انجام شده است.

تنها تفاوتی که وجود دارد، این است که تستهای مقدار آب و ESCR معمولاً درکارخانه انجام نمیشود و تولیدکنندههای لوله پلی اتیلن به نتایج ارائهشده توسط پتروشیمی اعتماد میکنند.

بعد از تأیید کیفیت مواد اولیه و تولید لوله با استفاده از آن، باید لوله تولید شده در خط تولید کارخانه را مطابق استاندارد ملی ایران به شماره INSO 14427-2 مورد بازرسی قرار داده تا از کیفیت محصول نهایی برای ارائه به مشتری، اطمینان حاصل شود.

لیست این آزمونها که به 2 دسته مشخصههای مکانیکی و فیزیکی تقسیمبندی میشوند، عبارتند از:

مشخصههای مکانیکی

مشخصههای فیزیکی

لطفاً برای اطلاع از جزئیات آزمونهای مذکور، به صفحه کنترل کیفیت←استانداردها←استاندارد INSO 14427-2 (تست لوله پلی اتیلن)، مراجعه کنید.

بدون شک، محبوبیت لوله پلی اتیلنی در پروژههای مختلف و به دنبال آن کمرنگ کردن حضور لولههای چدنی و فلزی در این پروژهها، وامدار مزایا و ویژگیهای فوقالعاده لوله پلی اتیلن است.

در واقع استحکام و مقاومت در برابر زنگزدگی و پوسیدگی، طول عمر بالا، تولید مقرونبهصرفه، سبکوزن بودن، سهولت در جابجایی و نصب و بسیاری پارامترهای مثبت دیگر، موجبات برتری لوله پلی اتیلن نسبت به سایر لولهها اعماز چدنی، فلزی، سیمانی و آزبست را فراهم آورده است.

بهطورکلی، لوله پلی اتیلن به دو دسته تقسیم میشود که هرکدام مشخصات و کاربردهای ویژه خود را دارند:

از آنجا که لوله پلی اتیلن، جزء جداییناپذیر تمامی پروژههای پلی اتیلنی محسوب میشود؛ شرکت آبان بسپار پارسیان، علیرغم اینکه به عنوان تولیدکننده اتصالات پلی اتیلن در صنعت شناخته شده است، همواره تلاش میکند تا انواع لوله پلی اتیلن باکیفیت را، برای اجرای پروژههای آبرسانی، کشاورزی، نفت و پتروشیمی، معدنی، نیروگاهی، آتشنشانی، فاضلابی و … برای مشتریان خود تأمین نماید.

لوله پلی اتیلن تک جداره از گرانولهای پلی اتیلن سنگین HDPE100 (بهعلت منسوخشدن گرانولهای HDPE80 و HDPE63)، تولید میشود؛ مگر در موارد استثناء، که در زمان لازم به آن اشاره میکنیم.

بهطورکلی، لولههای تک جدارهای را که قرار است در خطوط انتقال پرفشار (فشارهای کاری بالا) استفاده شده و معمولاً در سایزهای 25 تا 1200 میلیمتر در پروژهها نیاز میشوند، لوله پلی اتیلن تک جداره فشار قوی مینامند.

در مورد نصب لوله پلی اتیلن فشار قوی، لازم است بدانید که این لولهها به 2 دلیل باید زیر خاک مدفون شوند.

اولین دلیل این است که لوله پلی اتیلن در برابر اشعه ماوراء بنفش (UV)، آسیبپذیر است. دلیل دوم عبارت است از بالا بودن ضریب انبساط حرارتی لوله پلی اتیلن نسبت به سایر لولهها. بنابراین لازم است که آنها را برای محافظت از صدمات احتمالی، زیر خاک مدفون کنند.

از لولههای تک جداره فشار قوی معمولاً در پروژههای گوناگونی استفاده میشود که عبارتند از:

لوله پلی اتیلن آبرسانی در دسته لوله پلی اتیلن تک جداره فشار قوی قرار میگیرد. از اين لولهها برای انتقال آب شرب و غير شرب بهرهگرفته میشود.

بنابراين، مواد اولیه مورد استفاده برای این لولهها بايد تمامی استانداردهای لازم را داشته و از كيفيت بالايی برخوردار باشد تا بههيچ عنوان تغييری در بو، طعم و مزه آب ايجاد نكند.

لوله آبرسانی در سايزهای 25 تا 1200 ميليمتر و در فشارهای كاری متداول 6 تا 16 بار به بازار عرضه میشود، اما بنا به درخواست و نياز مشتری قابليت توليد تا فشار كاری 25 بار را هم دارند.

در صورت تمایل، برای کسب اطلاعات بیشتر، به مقاله لوله پلی اتیلن آبرسانی مراجعه کنید.

يكی ديگر از انواع لوله های تک جداره فشار قوی، لوله پلی اتيلن گازرسانی است. اين لولهها كه در شبکههای حساس گازرسانی بهكار گرفته میشوند، بايد حتما تأييديه شركت ملی گاز ايران تحت عنوان IGS را دريافت كنند.

نكتهای كه توليدكنندها موظفند در نظر بگيرند اين است كه، برای توليد لوله پلی اتیلن گازرسانی حتما بايد از مواد اوليه پلی اتيلن خودرنگ استفاده كنند. كارخانههای توليدكننده، قابليت توليد اين لولهها در سايزهای 25 تا 225 میلیمتر و فشارهای كاری 12.5 و 16 بار را دارند.

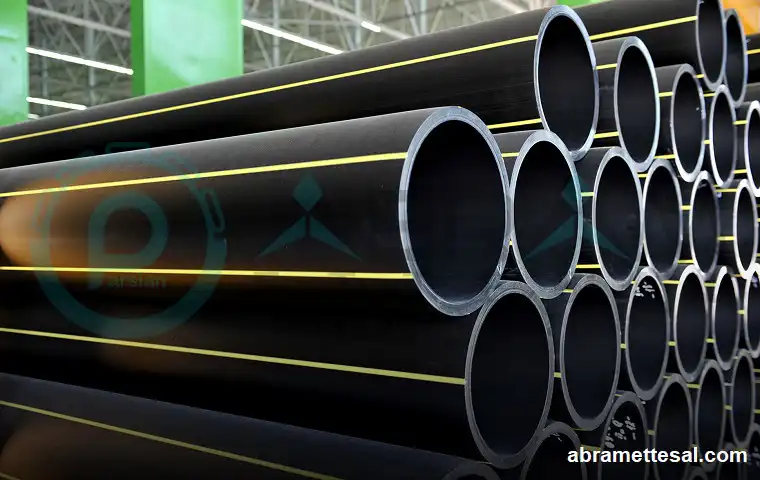

سابق بر این، برای متمایز کردن لوله پلی اتیلن آبرسانی و گازرسانی از یکدیگر، به ترتیب خطوط نشانگر آبی و زرد، بر روی سطح خارجی لوله به چشم میخورد.

در حال حاضر فقط لوله پلی اتیلن گازرسانی، به علت حساسیتی که دارد، با خط نشانه زرد رنگ از سایر لولههای پلی اتیلن متمايز میشود.

لطفاً برای دریافت اطلاعات تکمیلی، به مقاله لوله پلی اتیلن گازرسانی مراجعه کنید.

این لولهها به صورت تک جداره و در سایزهای 25 تا 1200 میلیمتر و فشارهای کاری 6 تا 25 بار، روانه بازار میشوند.

شاید برایتان این سؤال پیش آمده باشد که چرا برای پروژههای معدنی، علیرغم اینکه فشار سیال عبوری از داخل لولههای پروژه بالا نیست، از لوله تک جداره فشار قوی استفاده میکنند.

قبل از هر چیز، اول باید بدانید که لولههای مورد استفاده در پروژههای معدنی، همواره با چالشهای خوردگی و سایش مواجه هستند.

در گذشته، از لولههای استیل برای این پروژهها استفاده میشد که مشکل خوردگی را نداشتند اما به دلیل ضخامت پایینشان، به مرور زمان ساییده شده و در نهایت سوراخ میشدند. از طرفی، افزایش ضخامت لولههای استیل هم، بسیار گران تمام میشد و مقرونبهصرفه نبود.

همین دلایل موجب شد که لوله پلی اتیلن تک جداره فشار قوی (که با قیمت مناسب میتوان ضخامت بالای آنها را جهت مقاومت در برابر سایش، تولید کرد) بهعنوان جایگزینی مناسب برای لولههای استیل انتخاب شود.

لوله فشار قوی به صورت کلافی یا شاخهای تولید میشود.

در مورد لولههای کلافی، مطابق با استاندارد ملی ایران به شماره INSO 14427-2 باید به نکات زیر توجه داشت:

بهعنوان مثال: اگر بخواهیم لوله 63 میلیمتر را کلاف کنیم، 20 برابر 63 میشود 1260. این یعنی قطر داخلی کلاف لوله 63 باید بیش از 1260 باشد که این عدد از 600 میلیمتر هم که در استاندارد الزام شده بیشتر است.

در کنار لوله پلی اتیلن فشار قوی، دو دسته دیگر برای لولههای تک جداره وجود دارد که عبارتند از:

لوله کشاورزی، لوله پلی اتیلن تک جدارهای است که به دو دسته آبیاری قطره ای و بارانی تقسیم میشود. برای تولید لوله پلی اتیلن آبیاری قطره ای از گرانولهای LDPE در کنار HDPE80 (بهصورت کامپاند) استفاده میکنند که موجب انعطاف و نرمی این لولهها میشود.

لوله آبیاری قطره ای در سایزهای 16 و 20 میلیمتر و بدون اهمیت فشار کاری آنها، تولید میشود.

لوله پلی اتیلن آبیاری بارانی هم در واقع همان لوله تکجداره فشار قوی است که در شبکههای اصلی آبیاری بهکارگرفته میشوند، اما چون در سایزهای پایین، از 25 تا 50 میلیمتر مورد استفاده قرار گرفته و مجبور به تحمل فشار بالایی هم نیستند (نهایتاً 4 بار)، آنها را در کنار لوله پلی اتیلن آبیاری قطره ای دستهبندی میکنند.

اين لوله پلی اتیلن در سایزهای مورد نیاز مشتریان و بدون فشار کاری توليد میشود. كيفيت مواد اوليه مورد استفاده برای توليد لوله کابلی اهميت چندانی نداشته و حتی ممکن است از پلی اتیلنهای بازیافتی، برای تولید این لوله استفاده شود.

لوله پلی اتيلن كابلی (غلافی) به عنوان بهترين انتخاب برای پوششدهی و عايقكردن سيمها و كابلهای برق و فيبرهای نوری استفاده میشود. كاربرد اين لوله برای حفاظت كابلها در برابر صاعقه و برقگرفتگی، بارندگی و ضربه است.

این لولهها که به لوله پلی اتیلن فاضلابی هم شهرت دارند، از مواد اولیه پلی اتیلن سنگین HDPE تولید و به لوله کاروگیت و اسپیرال تقسیمبندی میشوند.

لوله های کاروگیت و اسپیرال در سایزهای بالا، به ترتیب تا 1200 و بالای 3000 میلیمتر و تا فشار کاری نهایتاً 0.5 بار، تولید و روانه بازار میشوند. لوله های اسپیرال در پروژههای راهسازی و پلسازی هم بهطور گستردهای مورد استفاده قرار میگیرند.

لوله های دوجداره به علت مدفون شدنشان زیر زمین، باید قدرت تحمل فشارهای خارجی ناشی از خاک را داشته باشند. این ویژگی با بهرهبردن از طراحی ساخت خاص آنها، که جداره خارجی مارپیچ و حلقوی دارند، میسر میشود.

سیالات عبوری از داخل لوله های دوجداره، دارای فشار ثقلی هستند. از این رو، برخلاف سیالات عبوری از لوله های تک جداره فشار قوی، اصلا فشار بالایی را به دیواره داخلی لوله دوجداره تحمیل نمیکنند.

تفاوت ظاهری عمده لوله پلی اتیلن کاروگیت با لوله پلی اتیلن تک جداره (فشار قوی، کشاورزی و کابلی) در این است که لوله های تک جداره، سطح داخلی و خارجی کاملاً صاف و صیقلی و مشکی رنگ دارند.

لوله های پلی اتیلن کاروگیت، سطح خارجی حلقویشکل و موجدار و البته مشکی رنگ و در کنار آن، سطح داخلی معمولاً زرد رنگ و البته صاف و صیقلی دارند.

جالب است بدانید که همین ساختار حلقوی، این امکان را برای لوله های فاضلابی فراهم میآورد که بتوانند زیر خاک و تا عمق 1.5 متری زمینهای ماشینرو مدفون شده و با تحمل فوقالعادهشان در برابر فشارهای وارده ناشی از خاک، از هرگونه تغییر شکل یا خمیدگی، مصون بمانند.

لوله پلی اتیلن با توجه به ویژگیهای منحصربهفردش، کاربرد گستردهای در پروژهها و صنایع مختلف دارد. از جمله این کاربردها میتوان به موارد زیر اشاره کرد:

همانطور که میدانیم، در سالهای اخیر، لوله پلی اتیلن به کمک پارامترهای مثبتی که دارد، توانستهاند نسبت به لوله های فلزی و چدنی در طیف گستردهای از پروژهها از جمله کم فشار و پرفشار، برتری داشته باشند.

این پارامترها و مزایای برجسته لوله پلی اتیلن عبارت است از:

برای متصلکردن لوله های پلی اتیلن در پروژههای اجرایی، از اتصالات پلی اتیلن متفاوت و روشهای مختلفی استفاده میشود که هر کدام مزایا و معایب خاص خود را دارند. انواع این اتصالات و روشهای متصلکردن لولهها به یکدیگر عبارتند از:

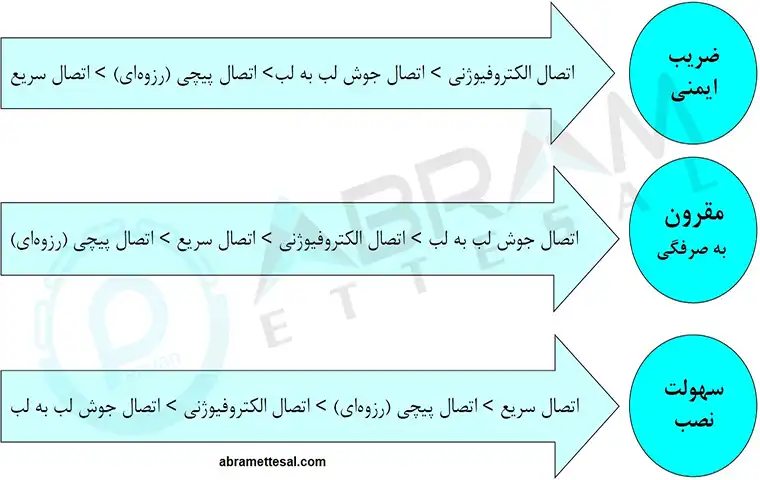

قبل از اینکه به بیان جزئیات انواع روشهای اتصال بپردازیم، میتوانیم با استفاده از یک شکل شماتیک، راجع به مزایا و معایب این روشها نسبت به یکدیگر، یک دید کلی بهدست آوریم.

در این روش، برای متصلکردن لولهها به یکدیگر از جوش گرمایی، بهصورت جوش لب به لب (Butt Fusion) استفاده میشود. در حقیقت، یک صفحه گرمکن بین لولهها قرار گرفته و پس از رسیدن به دمای مناسب برای جوش، صفحه گرمکن برداشته شده و لولهها به هم متصل میشوند.

شاید به جرأت بتوان گفت که روش اتصال جوش لب به لب (که بعد از اتصال الکتروفیوژنی، قابلاعتمادترین روش اتصال محسوب میشود)، پرکاربردترین تکنیک متصلکردن لوله های پلی اتیلنی در بسیاری از پروژههای اجرایی (از پروژه های کشاورزی و آبرسانی و معدنی و نیروگاهی گرفته تا پروژههای نفت و پتروشیمی و آتشنشانی) به شمار میرود.

در صورت تمایل برای کسب اطلاعات بیشتر، به مقاله اتصالات پلی اتیلن دست ساز (مایتری) مراجعه کنید.

اتصال جوش اکستروژن هم، مانند روش جوش لب به لب، یک روش اتصال با استفاده از جوش گرمایی است که معمولاً برای متصلکردن لولههای پلی اتیلن کاروگیت بهکار گرفته میشود. اتصال جوش اکستروژن شاید روش اتصال مطمئنی نباشد، اما برای لولههای کاروگیت که فشار کاری برای آنها مطرح نیست، تکنیک مناسبی بهشمار میرود.

در این روش، یک دستگاه جوش اکستروژن استفاده میشود که سایز بزرگی هم ندارد. سازوکار آن به این شکل است که دستگاه جوش، توسط گرانولهای HDPE تغذیه شده که این گرانولها در داخل دستگاه حرارت دیده و نرم میشوند.

گرانولها پس از نرمشدن، به شکل الکترودهای جوش از دستگاه خارج شده و در محل اتصال دو لوله، که پیشتر بهوسیله سشوار مناسب گرم شده است، قرار میگیرد. در نهایت یک جوش همگن به وجود میآید که موجب متصلشدن لولهها به یکدیگر میشود.

در اتصال الکتروفیوژنی مانند اتصال جوش لب به لب، از تکنیک جوشکاری برای متصلکردن لولهها به یکدیگر استفاده میشود، با این تفاوت که در این روش به جای جوش گرمایی از جوش الکتریکی بهره گرفته میشود.

وجه تمایز اتصالات پلی اتیلن الکتروفیوژنی از سایر اتصالات پلی اتیلن (مانند اتصالات پلی اتیلن تزریقی، اتصالات پلی اتیلن دست ساز (مایتری) و اتصالات پلی اتیلن برنچی و …)، ضریب اطمینان بالای آنها در متصلکردن لولهها به یکدیگر و دریافت تأییدیه IGS(Iranian Gas Standards) است.

در واقع اتصالات الکتروفیوژنی تنها اتصالات پلی اتیلنی هستند که مجوز حضور در پروژههای گازرسانی را (که از حساسیت بالایی برخوردارند) کسب کردهاند.

علیرغم این ویژگیهای مثبت، گرانقیمت بودن اتصالات الکتروفیوژنی نسبت به اتصالات جوشی (که آنها هم اتصالات بسیار قابلاعتمادی هستند)، موجب شده که مشتریان برای پروژههایی که به اندازه پروژههای گازرسانی حساس نیستند، از اتصالات جوشی بهره ببرند.

لطفاً برای شناخت آگاهانهتر این اتصال، مقاله اتصالات پلی اتیلن الکتروفیوژن را مطالعه کنید.

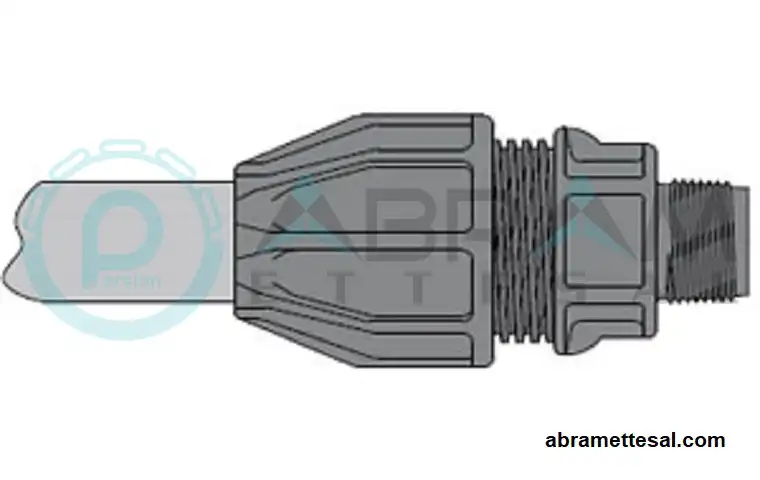

اتصال پیچی یکی از روشهای متصلکردن لوله های پلی اتیلن به یکدیگر است که چون برای انجام آن اصلا نیازی به فرآیند جوشکاری وجود نداشته و متصلشدن از طریق سرپیچهای مادگی و نری اتفاق میافتد، مصرفکنندگان اتصالات، آن را به اشتباه، یک تکنیک ساده برای اتصال لوله قلمداد میکنند.

در این روش، باید اجزاء اتصال پیچی را باز کرده و لوله را داخل آن جایگذاری کنید، سپس تکتک اجزاء را مجدداً سر جای خود برگردانده و ببندید.

به ظاهر و در گفتار، انجام این مراحل اصلاً مشکل به نظر نمیرسد، اما در حقیقت، نصب یک اتصال پیچی، سختیهای خاص خود را دارد.

مهمترین ویژگی این اتصالات، چندبارمصرف بودن و یا قابلیت تعویض آنها در صورت خرابشدن در پروژه است. در طرف مقابل، متأسفانه قیمت اتصالات پیچی بسیار بالا بوده و خرید آنها برای پروژه اصلاً مقرونبهصرفه نیست.

در واقع، استفاده از سایر اتصالات مانند اتصالات تزریقی، اتصالات دست ساز (مایتری) و اتصالات برنچی، علیرغم اینکه برای اتصال آنها به لوله، به حضور دستگاه جوش در محل پروژه نیاز است، باز هم منطقیتر و کمهزینهتر است.

از طرفی، خیلی نمیتوان روی ضریب اطمینان اتصالات پیچی در متصلکردن لولهها به یکدیگر، حساب باز کرد.

توضیحات مفصلتر، در مقاله اتصالات پلی اتیلن پیچی، برای شما همراهان گرامی ارائه شده است.

شایان ذکر است، هر آنچه که باید درباره اتصالات پلی اتیلن بدانیم، در مقاله اتصالات پلی اتیلن، به تفصیل شرح داده شده است.

استفاده از اتصال سریع، یکی از محبوبترین و پرکاربردترین تکنیکهای متصلکردن لوله در پروژههای آبیاری بارانی محسوب میشود. در این روش، لولهها با بهرهمندی از اتصال سریع نری به کمک یک قلاب (یا اصطلاحاً گیره) و یا اتصال سریع مادگی به کمک رزوه به یکدیگر متصل میشوند.

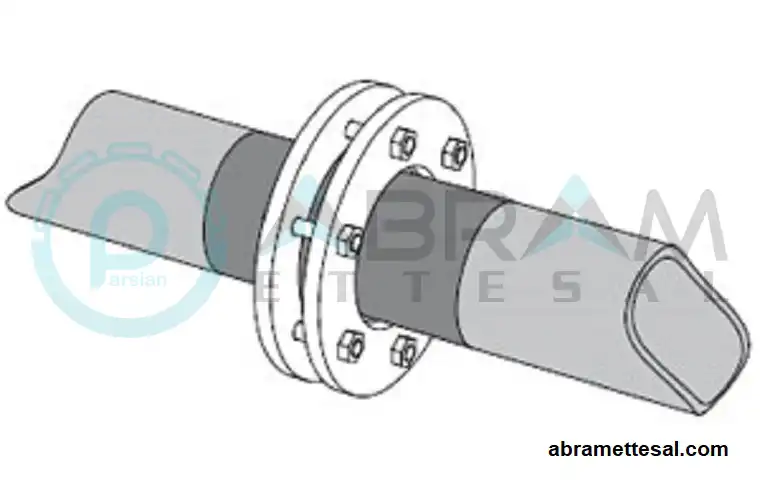

در این روش برای متصلکردن لولهها به یکدیگر از چند آیتم در کنار هم بهره میبرند که عبارتند از: فلنج پلی اتیلنی، رینگ فولادی در پشت فلنج، واشر (Gasket) جهت آببندی اتصال و پیچ و مهره برای متصلکردن این اجزا به یکدیگر.

بهکارگیری این تکنیک بیشتر در زمانهایی اتفاق میافتد که قرار باشد لوله پلی اتیلن را به لولههای دیگر با جنس فلزی، یا به شیرآلات فلزی متصل کنند. همچنین، این روش برای زمانهایی که به بازبینی خط نیاز است، کاربرد دارد.

با توجه به محبوبیت روزافزون لوله پلی اتیلن و برتری این لولهها نسبت به سایر لولهها (فولادی، چدنی، فلزی، سیمانی و یو پی وی سی)، بیشک استقبال مشتریان برای خرید این لولهها و استعلام قیمت آنها، روزبهروز بیشتر میشود.

نکتهای که مشتریان باید همواره در نظر داشته باشند این است که، با توجه به خرید مواد اولیه مورد نیاز تولید لولهها از بازار بورس، نوسانات همیشگی این بازار، وابستگی قیمت پایه مواد اولیه پلی اتیلن به بازار جهانی و نرخ ارز و البته اعلام قیمت مواد اولیه بهصورت هفتگی از سمت بورس، قیمت لوله پلی اتیلن هیچوقت نمیتواند ثبات داشته باشد.

در نتیجه، تولیدکنندهها مجبورند که پیشفاکتورهای خود را با مدت اعتبار حداکثر 48 یا 72 ساعت تقدیم مشتریان کنند.

بهطورکلی، فرمولی که همه تولیدکنندگان مطابق با آن، قیمت لوله پلی اتیلن را تعیین میکنند عبارتند از:

حاصلضرب قیمت هر کیلو ماده اولیه در وزن یک متر از سایز لوله (طبیعتاً در لولههای همسایز، هرچقدر فشار کاری بالاتر باشد، لوله سنگینتر شده و قیمت آن بالاتر میرود) + هزینههای سربار.

ضمناً، %85 از قیمت نهایی لوله پلی اتیلن، مربوط به مواد اولیه است.

شاید خالی از لطف نباشد که در انتهای مقاله، به دستهبندی لولهها از نگاهی متفاوت بپردازیم. این نگاه متفاوت که اتفاقاً میتواند جالبتوجه هم باشد، چیزی نیست جز: تقسیمبندی لولهها از نظر دانسیته (Density).

پلی اتیلن یکی از متداولترین پلیمرهاست که مونومر آن مولکول اتیلن بوده که عبارت است از یک گاز بیرنگ متشکل از دو اتم کربن با پیوند دوگانه، و چهار اتم هیدروژن.

فرآیند پلیمریزهشدن اتیلن با بهرهمندی از کاتالیزورهای (سرعتدهندههای واکنش) متفاوت و تحت دما و فشارهای مختلف انجام میشود. عامل فشار، یکی از پارامترهایی است که در تعیین میزان دانسیته (چگالی) پلی اتیلن حاصل از پلیمریزاسیون نقش دارد.

بهطورکلی، هرچقدر فرآیند پلیمریزاسیون اتیلن در فشار بالاتری انجام شود، دانسیته پلی اتیلن منتجشده از آن کمتر خواهد بود.

در حقیقت، افزایش فشار موجب افزایش تعداد شاخههای جانبی موجود در آرایش مولکولی پلی اتیلن شده و حضور همین شاخهها، مانع چیدمان فشرده و متراکم زنجیرهای پلی اتیلنی شده و در نتیجه پلی اتیلن سبکتر با دانسیته پایینتری تشکیل میشود.

مولکولهای پلی اتیلن از لحاظ میزان دانسیته (چگالی) به انواع مختلفی تقسیم میشوند که عبارت است از:

لوله پلی اتیلن سبک از گرانولهای LDPE تولید میشود. ماده اولیه LDPE در مقایسه با LLDPE و HDPE، به دلیل نیروهای بین مولکولی ضعیفتر، نقطه ذوب پایینتری داشته و همین امر موجب شکلپذیری راحتتر آن میشود.

علاوهبراین، لولههای تولیدشده از گرانول LDPE، مقاومت کمتری در برابر فشار سیالات داشته و در نتیجه برای عبور سیالات پرفشار، گزینه مناسبی نیستند و بیشتر برای تولید لولههای پلی اتیلن مورد استفاده در آبیاری قطره ای یا بارانی، به کار میرود.

این لولهها با استفاده از ماده اولیه LLDPE ساخته شده و از لحاظ ویژگیهای ساختاری، شرایط بینابین لولههای LDPE و لولههای HDPE را تجربه میکنند. به این ترتیب که:

برای تولید لوله پلی اتیلن سنگین (HDPE)، که متداولترین لوله در میان لوله های پلی اتیلن است، از گرانولهای HDPE بهره گرفته میشود.

ماده اولیه HDPE، دانسیته و نیروی بین مولکولی بالاتری در مقایسه با LDPE و LLDPE دارد که نهایتاً منتج به استحکام کششی در نقطه تسلیم، سختی (Hardness) و سفتی (Stiffness) بیشتر، و مقاومت بالاتر آن در برابر سائیدگی (Abrasion resistance) و مواد شیمیایی خواهد شد.

در طرف مقابل، نقطه ذوب HDPE بالاتر بوده و شکلپذیری آن را در فرآیند تولید، مشکلتر میکند. علاوهبراین، سختتر بودن HDPE در قیاس با LDPE و LLDPE، موجب کاهش مقاومت آن در برابر ضربه (Impact) یا ترک (Stress crack resistance) و در نتیجه شکنندگی بیشتر در دماهای پایین میشود.

مجهزبودن لوله پلی اتیلن سنگین (HDPE) به ویژگیهای منحصربهفرد، موجب محبوبیت گسترده آن شده و بسیاری از کارفرمایان و مجریان صنعت پلی اتیلن را مجاب نموده تا با آغوش باز، پذیرای این لولهها برای اجرای پروژههای شبکههای انتقال تحت فشار باشند.

بعد از شناخت لوله پلی اتیلن سنگین به عنوان یک گزینه قابلاعتماد در صنعت پلی اتیلن، محققان این صنعت بر آن شدند تا بتوانند خواص و ویژگیهای مثبت آن را از نسلی به نسل دیگر، ارتقاء دهند.

نتیجه این تلاشها، گذار از گرید HDPE63 به HDPE80 و در نهایت، نیل به HDPE100 در سالهای اخیر بوده است.

مهمترین و قابل اتکاترین تغییر در ویژگیهای گریدهای مذکور، افزایش استحکام آنهاست. به بیان سادهتر میتوان گفت، لوله PE100 در مقایسه با لولههای PE80 و PE63، قابلیت تحمل فشارهای مشابه را با ضخامت کمتری دارد.

گزینه ضخامت کمتر لوله HDPE100، موجب سبکوزنتر شدن و در نتیجه پایینآمدن قیمت تمامشده این لوله پس از فرآیند تولید آن میشود، در حالی که خواص آن بهبود یافته است.

کنار هم قرار گرفتن تمامی این پارامترهای مثبت، سبب میشود که لوله پلی اتیلن سنگین HDPE100 به بهترین گزینه برای شبکههای انتقال پرفشار تبدیل شود.

لازم است بدانید که پس از گذر 50 سال از عمر لولههای پلی اتیلن HDPE100 و HDPE80، چنانچه این لولهها تحت دمای 20 درجه سانتیگراد بوده باشند، به ترتیب قابلیت تحمل فشارهای 10MPa و 8MPa را دارند.

لوله پلی اتیلن به دلیل وزن سبک، یکپارچگی و دوام کلی آن در کاربردهای مختلف معدن، نفت، گاز و توزیع شهری استفاده میشود. در بسیاری از موقعیتها، این سیستمها برای سالهای متمادی عملکرد بسیار خوبی داشتهاند، بدون اینکه نشانههایی از ساییدگی و پارگی از خود نشان دهند.

انعطاف پذیری لوله های پلی اتیلن (PE) آنها را به یک انتخاب عالی برای لولهکشی خطوط گاز، سیستمهای زهکشی، سیستمهای فاضلاب، معدن، دوغاب و سیستمهای اصلی آب تبدیل کرده است.

لوله HDPE (پلی اتیلن با چگالی بالا) یک لوله انعطاف پذیر است که به طور گسترده برای انتقال انواع سیالات و گازها استفاده می شود.

HDPE نوعی لوله پلی اتیلن است. با این حال، لوله های HDPE نسبت به سایر لوله های پلی اتیلن دوام بیشتری دارند زیرا دارای نقطه ذوب و ضربه پذیری بالایی هستند. لوله HDPE سخت، مقاوم در برابر مواد شیمیایی، مقاوم در برابر خوردگی و دارای وزن سبک است.

همانطور که در این مقاله خواندیم، بهرهمندی از لوله پلی اتیلن و استفاده از آن در سراسر دنیا و در طیف گستردهای از پروژهها، نقطه عطفی در بسیاری از صنایع ایجاد کرده است.

قطعاً، جایگاه امروز لوله پلی اتیلن در پروژههای اجرایی، مرهون ویژگیهای مواد اولیه پلی اتیلن بوده و بدون شک این جایگاه، انتهای مسیر لوله پلی اتیلن نیست و این لولهها با سرعتی قابلتوجه، تحولات بیشتری در دنیا رقم خواهند زد.

لطفاً چنانچه پس از مطالعه محتوای ارائهشده راجع به لوله پلی اتیلن، همچنان سؤالی در این باره در ذهنتان دارید از طریق صفحه ارتباط با ما یا پل ارتباطی 09192200724 با ما تماس بگیرید.

شرکت آبان بسپار پارسیان با برند تولیدی آبرام اتصال، تولید کننده انواع لوله و اتصالات پلی اتیلن در ایران

طراحی و توسعه: Ors Code